Sự Khác Biệt Cốt Lõi Giữa Các Loại Máy Cắt Laser

Bất kỳ ai đang xem xét các thiết bị cắt bằng laser đều cần biết được sự khác biệt giữa các hệ thống laser CO2, sợi và tinh thể. Các yếu tố chính phân biệt các công nghệ này là cách chúng hoạt động và bước sóng mà chúng tạo ra, điều này quyết định loại vật liệu mà chúng có thể cắt hiệu quả. Laser CO2 sử dụng hỗn hợp khí carbon dioxide để tạo ra tia laser, khiến chúng phù hợp để làm việc với các vật liệu phi kim loại như gỗ, nhựa và tấm acrylic. Với bước sóng khoảng 10,6 micrôn, các loại laser này tạo ra các đường cắt sạch với mức độ chảy mép tối thiểu, một đặc điểm mà các nhà sản xuất đánh giá cao khi chế tạo các bộ phận chi tiết. Laser sợi sử dụng một cách tiếp cận khác bằng cách dùng cáp quang được pha trộn với các nguyên tố đất hiếm. Các hệ thống này hoạt động mát hơn và có độ bền cao hơn so với các mẫu truyền thống, bên cạnh đó bước sóng 1 micrôn của chúng hoạt động rất hiệu quả trên các bề mặt kim loại từ thép cacbon đến hợp kim nhôm. Ngoài ra còn có laser tinh thể sử dụng các tinh thể YAG hoặc YVO4 bên trong buồng cộng hưởng. Mặc dù chúng mang lại độ chính xác vượt trội cho các công việc khó liên quan đến vật liệu dày, nhiều xưởng gia công vẫn do dự vì chi phí đầu tư ban đầu cao và nhu cầu bảo trì định kỳ đáng kể do các thành phần bên trong rất nhạy cảm.

Mức độ hiệu quả giữa các loại laser khác nhau thực sự rất khác biệt. Laser CO2 hoạt động tốt với các vật liệu không phải kim loại và có thể khá chính xác, nhưng chúng đòi hỏi việc bảo trì định kỳ do bên trong sử dụng nhiều bộ phận chứa khí, khiến chi phí vận hành lâu dài trở nên đắt đỏ hơn. Laser sợi quang vượt trội hơn CO2 khi cắt kim loại nhanh và sạch hơn. Những loại này ít bị hư hỏng hơn vì được chế tạo bằng công nghệ trạng thái rắn thay vì dùng khí, do đó tiết kiệm chi phí trong quá trình sử dụng. Laser tinh thể có khả năng cắt các vật liệu dày cực kỳ chính xác, điều này là không thể phủ nhận. Tuy nhiên, thực tế là việc bắt đầu sử dụng các loại laser tinh thể này đòi hỏi một khoản chi phí ban đầu rất lớn, cùng với các khoản chi phí liên tục để bảo trì các tinh thể đó đúng cách. Những người trong ngành đã nhận thấy rằng laser sợi quang thường mang lại tỷ suất lợi nhuận đầu tư tốt nhất khi làm việc với kim loại. Trong khi đó, CO2 vẫn là lựa chọn ưu tiên hàng đầu cho các công việc liên quan đến vật liệu không phải kim loại. Còn về laser tinh thể? Các công ty chỉ lựa chọn chúng khi thực sự cần thêm công suất đặc biệt cho những ứng dụng chuyên dụng, nặng nhọc cụ thể.

Máy Khắc Công Nghiệp so với Các Tùy Chọn Máy Cắt Laser Fiber Di Động

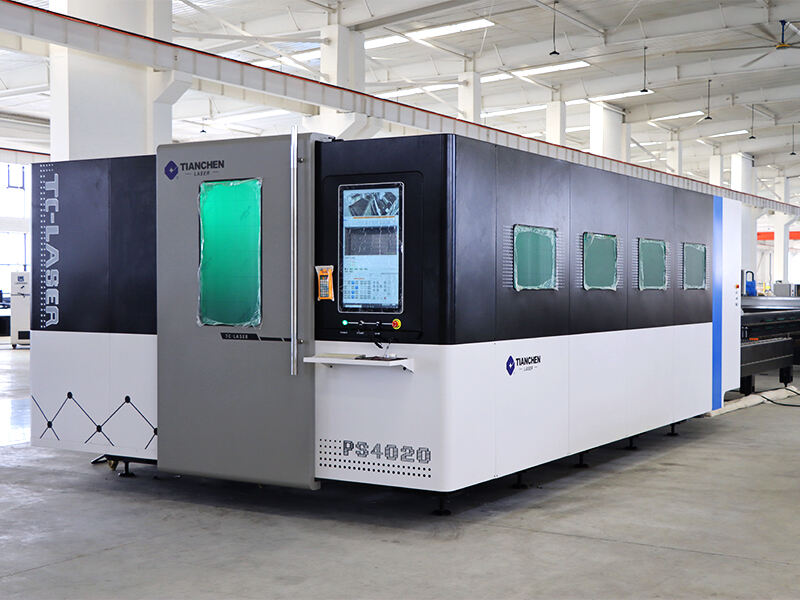

Khi so sánh giữa các máy khắc công nghiệp và máy laser sợi xách tay, rõ ràng chúng phục vụ những mục đích rất khác nhau với những điểm mạnh và yếu riêng. Các máy khắc công nghiệp lớn được chế tạo chắc chắn để sử dụng trong các dây chuyền sản xuất hàng loạt. Mặc dù chúng mang lại chất lượng khắc chi tiết vượt trội, nhưng những thiết bị này không phải là thứ bạn có thể dễ dàng di chuyển giữa các xưởng. Các thợ mộc, thợ gia công kim loại và nhà sản xuất nhựa thường rất phụ thuộc vào những chiếc máy này khi những họa tiết phức tạp đóng vai trò quan trọng nhất trong sản phẩm của họ. Trong khi đó, các máy laser sợi xách tay lại kể một câu chuyện hoàn toàn khác. Các chủ doanh nghiệp nhỏ yêu thích những thiết bị gọn nhẹ này vì chúng vừa vặn trong không gian hạn chế của xưởng và có thể tháo dỡ nhanh chóng để mang theo khi làm việc di động. Ưu điểm thực sự nằm ở khả năng thiết lập chúng ở bất cứ đâu tại công trường mà không cần cơ sở hạ tầng đặc biệt, điều này lý giải vì sao ngày càng nhiều xưởng gia công địa phương gần đây bắt đầu áp dụng công nghệ này.

Hai loại máy này hoạt động tốt trong những tình huống khác nhau. Các máy khắc công nghiệp rất phù hợp khi các công ty cần mở rộng quy mô sản xuất vì chúng luôn đảm bảo chất lượng đồng nhất mỗi lần thực hiện. Điều này đặc biệt quan trọng đối với các doanh nghiệp muốn phát triển mà vẫn giữ được độ chính xác. Tuy nhiên, các loại máy di động lại mang đến một kiểu mở rộng quy mô khác. Chúng ngày càng được ưa chuộng khi nhiều ngành công nghiệp có xu hướng tìm đến các thiết bị nhẹ hơn và dễ di chuyển hơn. Các cửa hàng nhỏ đầu tư vào các mẫu máy di động thường thấy rằng họ tiết kiệm được chi phí và có thể phản ứng nhanh hơn trước những nhu cầu thay đổi. Các nhà sản xuất cho biết nhiều doanh nghiệp gần đây đã chuyển sang sử dụng các thiết bị di động. Lý do chính là gì? Đó là vì các loại máy này linh hoạt và chi phí ban đầu thấp hơn rất nhiều. Điều đó đồng nghĩa với việc các cơ sở nhỏ có thể tiếp cận công nghệ tốt mà không phải chi một khoản tiền lớn để mua các thiết bị cồng kềnh và đắt đỏ.

Tính tương thích với vật liệu và khả năng cắt

Kim loại và phi kim loại: Lựa chọn công cụ phù hợp

Tính tương thích của vật liệu đóng vai trò quan trọng khi lựa chọn công nghệ cắt laser, đặc biệt là khi so sánh giữa kim loại và phi kim loại. Laser CO2 hoạt động tốt trên các vật liệu như gỗ, mica, vải và thậm chí là thủy tinh, cho ra các đường cắt sạch với mép cắt mịn. Tuy nhiên, nếu bạn cố dùng chúng để cắt kim loại? Hiệu quả không cao trừ khi đó là kim loại tấm mỏng. Đây chính là lúc laser sợi quang phát huy tác dụng. Những chiếc laser này xử lý các kim loại như thép, nhôm, đồng thau, đồng đỏ một cách dễ dàng. Chúng cũng cắt nhanh hơn, giúp tiết kiệm thời gian và chi phí. Nhược điểm là gì? Laser sợi quang không phù hợp lắm với các vật liệu phi kim loại. Dữ liệu ngành cho thấy đa số các xưởng vẫn ưu tiên dùng laser sợi quang trong công việc liên quan đến kim loại vì hiệu quả và chi phí thấp hơn. Khi các ngành công nghiệp phụ thuộc nhiều hơn vào những vật liệu cụ thể, việc lựa chọn vật liệu ảnh hưởng trực tiếp đến loại laser phù hợp. Đối với những ai chủ yếu làm việc với kim loại trong thời điểm hiện tại, laser sợi quang đã trở thành thiết bị tiêu chuẩn trong hầu hết các dây chuyền sản xuất.

Cắt Laser Sợi Công Suất Cao Cho Tấm Kim Loại Dày

Khi nói đến việc cắt các tấm kim loại dày, các máy laser sợi công suất cao thực sự tỏa sáng nhờ cách chúng kiểm soát nhiệt trong quá trình vận hành. Nguyên lý hoạt động của những hệ thống laser này liên quan đến việc duy trì sự cân bằng phù hợp giữa mức công suất và kiểm soát nhiệt độ để có thể cắt xuyên qua những vật liệu cứng đầu như tấm thép và hợp kim nhôm một cách dễ dàng. Khi nhìn vào các con số thể hiện hiệu suất thực tế, chúng ta có thể thấy rằng tốc độ cắt của những chiếc máy này khá ấn tượng nhưng vẫn tạo ra các mép cắt sạch sẽ trên vật gia công. Một số công ty sản xuất lớn đã báo cáo những cải thiện đáng kể sau khi chuyển sang công nghệ laser sợi. Họ đề cập đến những lợi ích như tuổi thọ thiết bị kéo dài hơn trước khi cần thay thế, hóa đơn điện thấp hơn so với các phương pháp cũ, và độ chi tiết trên sản phẩm hoàn thiện cao hơn rất nhiều. Khi các ngành công nghiệp ngày càng có nhu cầu cắt các kim loại nặng hơn cho nhiều ứng dụng khác nhau, ngày càng nhiều công ty đang đầu tư vào những máy laser sợi mạnh mẽ này. Những cải tiến mới tiếp tục giúp chúng hoạt động nhanh hơn và tiết kiệm chi phí hơn theo thời gian, điều này lý giải tại sao tỷ lệ ứng dụng của công nghệ này tiếp tục tăng lên trong nhiều lĩnh vực khác nhau.

Máy Cắt Laser Cao Su cho Vật Liệu Đặc Biệt

Máy cắt cao su bằng tia laser thực sự ấn tượng khi làm việc với các loại vật liệu đặc thù, đặc biệt là cao su. Chúng xử lý mọi loại chi tiết tinh vi, cắt được các hình dạng phức tạp với độ chính xác cực kỳ cao mà các công cụ thông thường không thể sánh được. Thị trường này cũng đang phát triển nhanh chóng. Các nghiên cứu gần đây cho thấy sự quan tâm ngày càng lớn từ các lĩnh vực như sản xuất ô tô và thiết kế công nghiệp, nơi mà những đường cắt chính xác đóng vai trò rất quan trọng. Hãy nghĩ đến những vòng đệm nhỏ trong động cơ hay các mặt bích cần phải vừa khít nhưng vẫn phải chịu được áp lực vận hành. Các hệ thống laser này cho phép các nhà thiết kế thỏa sức sáng tạo mà vẫn đáp ứng được các tiêu chuẩn kỹ thuật nghiêm ngặt mà quy trình sản xuất hiện đại đòi hỏi. Ngày càng nhiều doanh nghiệp hiện nay dựa vào chúng đơn giản vì không có thiết bị nào khác có thể mang lại mức độ chi tiết kết hợp với độ bền cần thiết cho các ứng dụng ngày càng khắt khe như hiện nay.

Yêu Cầu Nguồn Điện Và Các Lưu Ý Về Độ Chính Xác

Dải Công Suất: Từ Laser Sợi Công Suất Thấp Đến Công Suất Cao

Công suất đóng vai trò quan trọng trong hiệu suất của máy cắt laser, về cơ bản xác định được loại công việc mà nó có thể thực hiện. Mức độ công suất thực sự tạo ra sự khác biệt. Công suất thấp phù hợp để cắt các vật liệu mỏng như giấy hoặc tấm nhựa, nhưng khi xử lý kim loại dày hơn hoặc vật liệu cứng đầu hơn thì không có gì tốt bằng máy công suất cao. Khi lựa chọn thiết bị cho từng công việc cắt cụ thể, cần cân nhắc cả mô hình tiêu thụ năng lượng và hiệu suất tổng thể. Theo quan sát của chúng ta trong ngành, các máy có công suất cao thường tiêu thụ nhiều điện hơn, nhưng đồng thời tốc độ cắt cũng nhanh hơn, vì vậy đôi khi chi phí tăng thêm sẽ được bù đắp bởi sự gia tăng năng suất. Trước khi ra quyết định mua sắm, hãy dành thời gian phân tích kỹ các công việc cắt cần thực hiện và tìm ra điểm cân bằng tối ưu giữa hiệu suất và mức tiêu thụ năng lượng hợp lý.

Tốc Độ Cắt vs. Độ Chính Xác: Cân Bằng Giữa Nhu Cầu Sản Xuất

Việc tìm ra sự cân bằng phù hợp giữa tốc độ và độ chính xác vẫn luôn là một trong những thách thức lớn nhất trong các hoạt động cắt laser. Tốc độ và độ chính xác thường không thể cùng đạt mức tối ưu đồng thời, và các nhà sản xuất luôn phải vật lộn với việc điều chỉnh các yếu tố như độ rộng rãnh cắt (kerf width) và tốc độ ăn dao. Chúng ta đã thấy rất nhiều nghiên cứu cho thấy việc cố gắng tăng tốc độ cắt thường dẫn đến đánh đổi về độ chính xác, đặc biệt là khi gia công các chi tiết phức tạp hoặc vật liệu có độ dày lớn. Đối với các xưởng sản xuất muốn hoàn thành công việc một cách chính xác, điều quan trọng là tìm được điểm cân bằng phù hợp với yêu cầu sản phẩm cụ thể. Việc lựa chọn thông số kỹ thuật phù hợp không chỉ đơn thuần dựa vào các con số trên giấy, mà còn phụ thuộc vào điều kiện thực tế. Các kỹ thuật viên giàu kinh nghiệm thường hiểu rõ những thiết lập nào phù hợp nhất cho từng công việc cụ thể. Một số công ty có thể ưu tiên tốc độ khi sản lượng là yếu tố quan trọng nhất, trong khi những công ty khác lại giảm tốc độ để đảm bảo từng đường cắt đều đáp ứng các dung sai chặt chẽ. Bài học rút ra ở đây là cần linh hoạt và tiếp tục tinh chỉnh các thiết lập cho đến khi máy móc vận hành đúng như mong muốn mà không làm giảm chất lượng.

Phân tích chi phí và chiến lược lập ngân sách

Chi phí ban đầu so với Chi phí vận hành dài hạn

Trước khi đầu tư vào máy cắt laser, các công ty cần cân nhắc kỹ lưỡng về chi phí ban đầu và tất cả những chi phí ẩn phát sinh về sau. Thị trường hiện nay chủ yếu cung cấp hai loại chính: laser CO2 và laser sợi quang, mỗi loại có mức giá khá khác biệt. Một hệ thống CO2 tiêu chuẩn thường có giá dao động từ ba mươi nghìn đến một trăm nghìn USD, tùy thuộc vào các tính năng đi kèm. Máy laser sợi quang thường đắt đỏ hơn ban đầu, bắt đầu từ khoảng năm mươi nghìn USD và có thể vượt quá hai trăm nghìn USD đối với các phiên bản công nghiệp chuyên dụng. Chi phí vận hành lâu dài cũng rất quan trọng, nhưng đa số người mua thường bỏ qua khi lựa chọn sản phẩm. Tiền điện sẽ ảnh hưởng đến lợi nhuận, bảo trì định kỳ là điều cần thiết, và còn có câu hỏi về việc nhân viên có cần đào tạo chuyên biệt hay không. Điều thú vị là máy laser sợi quang tiêu thụ ít điện năng hơn, giúp giảm chi phí năng lượng trong suốt thời gian sử dụng – điều này ngày càng quan trọng khi giá điện tiếp tục tăng cao. Chi phí bảo trì đối với công nghệ sợi quang thường thấp hơn vì có ít bộ phận chuyển động bị hỏng hóc. Bất kỳ ai đang có ý định mua máy cắt laser đều nên cân nhắc tuổi thọ của máy và hiệu suất vận hành hàng ngày, tìm ra điểm cân bằng hợp lý giữa chi phí ban đầu không làm cạn kiệt ngân sách và hiệu quả tài chính trong dài hạn.

Phân tích Chi phí Bảo trì theo Loại Máy móc

Chi phí bảo trì định kỳ thực sự ảnh hưởng đến tổng chi phí sở hữu máy cắt laser của doanh nghiệp, và có sự khác biệt đáng kể giữa các hệ thống CO2, sợi (fiber) và tinh thể. Hầu hết mọi người đều biết rằng laser CO2 có nhiều bộ phận chuyển động, điều này đồng nghĩa với việc chúng đòi hỏi sự chăm sóc thường xuyên và thường tốn kém hơn để bảo trì so với laser sợi. Laser sợi thường có chi phí vận hành thấp hơn vì chúng không yêu cầu nhiều vật tư tiêu hao và có cấu tạo bên trong đơn giản hơn. Một số ước tính cho thấy chi phí bảo trì hàng năm của laser sợi có thể thấp hơn khoảng 20% so với laser CO2, mặc dù con số thực tế có thể thay đổi tùy theo tần suất sử dụng. Cả hai loại đều được lợi khi được kiểm tra định kỳ khoảng sáu tháng một lần để duy trì hiệu suất, nhưng laser sợi thường bền hơn vì chất lượng chế tạo tốt hơn và hiệu suất làm việc cao hơn. Máy laser tinh thể ít được sử dụng hơn, nhưng khi được dùng, chúng gặp phải nhiều vấn đề tương tự như hệ thống CO2, cộng thêm việc phải thay thế các tinh thể đắt tiền theo thời gian. Bảo trì định kỳ ở đây cũng đóng vai trò rất quan trọng. Các xưởng thực hiện lịch kiểm tra định kỳ và thay thế các bộ phận bị mài mòn trước khi chúng hỏng hoàn toàn sẽ tránh được rắc rối về sau và kéo dài tuổi thọ cho thiết bị, điều này đặc biệt quan trọng trong các trường hợp ngân sách eo hẹp.