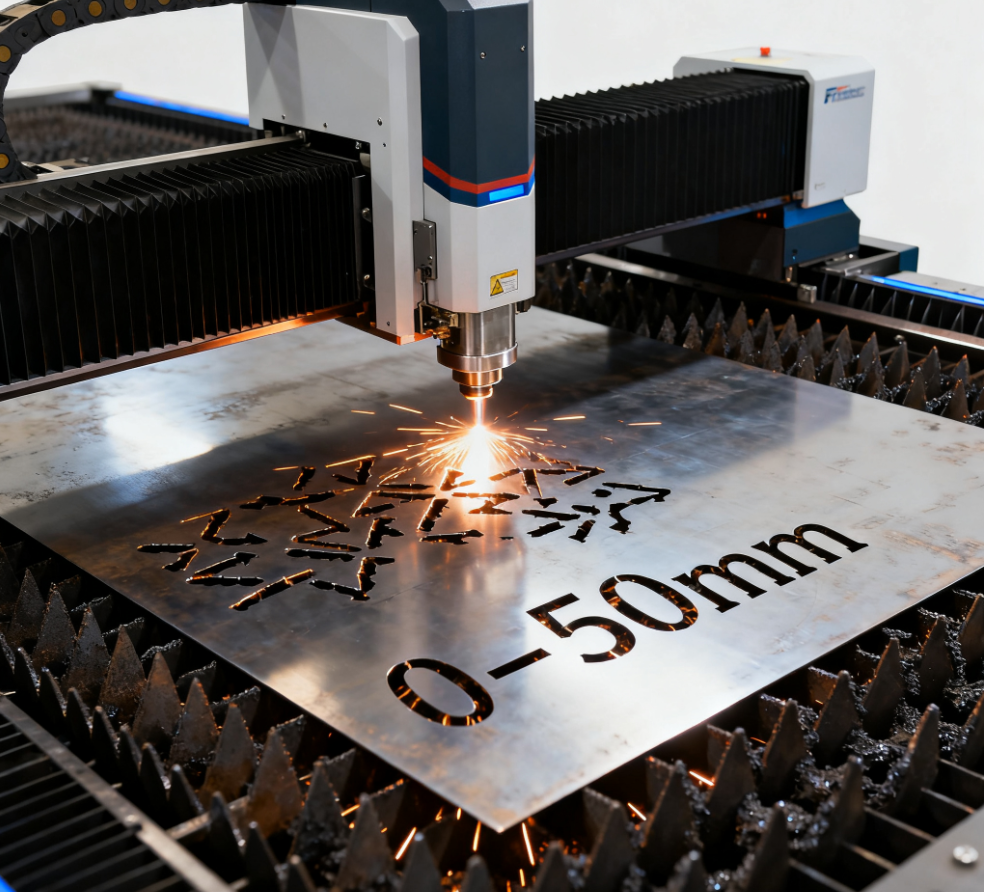

ในด้านการผลิตอุตสาหกรรม วัสดุโลหะที่มีความหนา 1-50 มม. เป็นช่วงที่มีการใช้กันอย่างแพร่หลายมากที่สุด ไม่ว่าตั้งแต่ชิ้นส่วนเครื่องจักรการเกษตร ชิ้นส่วนยานยนต์ ไปจนถึงโครงเครื่องจักรหนักและโปรไฟล์ก่อสร้าง ครอบคลุมเกือบทุกสถานการณ์หลักของการผลิตอุปกรณ์ อย่างไรเสีย การแปรรูปโลหะในช่วงความหนานี้มีปัญหาเรื้อรังที่เกี่ยวกับ "ความยากในการรักษาดุลระหว่างความแม่นยำกับประสิทธิภาพ" และ "ความยากในการปรับสมดุลต้นทุนกับคุณภาพ" การตัดด้วยพลาสม่าแบบดั้งเดิวมักก่อปัญหามากเมื่อตัดโลหะที่หนาเกิน 20 มม. เช่น ผิวตัดขรุขระและการบิดเบี้ยจากความร้อน ในขณะที่การตัดด้วยเครื่องกลมีข้อจำกัดในการตอบสนองความต้องการที่ยืดหยุ่นเมื่อเปลี่ยนระหว่างวัสดุบางกับหนาในช่วง 1-50 มม. พร้อมอัตราสูญเสียวัสดุสิ้นเปลืองที่สูง การเกิดขึ้นของเครื่องตัดด้วยเลเซอร์ไฟเบอร์ โดยเฉพาะผลิตภัณฑ์ซีเรียลที่เปิดตัวโดยบริษัทเทียนเฉินเลเซอร์ ได้มอบทางแก้ปัญหาที่เหมาะสำหรับการแปรรูปวัสดุโลหะ 1-50 มม.

1. จุดปัญหาหลักในการประมวลผลวัสดุโลหะขนาด 1-50 มม. และความสามารถในการตัดด้วยเลเซอร์

ความต้องการในการประมวลผลวัสดุโลหะขนาด 1-50 มม. มีลักษณะ "หลากหลายและครอบคลุมหลายสถานการณ์": แผ่นโลหะบางขนาด 1 มม. ต้องการความแม่นยำในการตัดระดับไมครอน ในขณะที่แผ่นเหล็กคาร์บอนและแผ่นสแตนเลสหนาถึง 50 มม. ต้องการพลังในการตัดที่เพียงพอและความเสถียร ข้อด้อยของวิธีการประมวลผลแบบดั้งเดิมมีความชัดเจนโดยเฉพาะในช่วงนี้:

- การตัดด้วยพลาสม่า: แม้ว่าสามารถตัดโลหะหนาเกิน 30 มม. แต่อุณหภูมิสูงจะทำให้ขอบโลหะเกิดออกซิเดชันและการบิดเบี้อน ซึ่งต้องการการเจียรครั้งที่สองต่อ ทำเพิ่มต้นทุนกระบวนการ;

- การตัดด้วยเลื่อยกลไก: เมื่อประมวลผลโลหะบางขนาด 1-10 มม. วัสดุมักเกิดการโก้งเนื่องจากแรงดันที่มากเกินพอ และค่าใช้จ่ายด้านเวลาในการเปลี่ยนเครื่องมือจะลดประสิทธิภาพโดยรวม

- การตัดด้วยเจ็ทน้ำ: แม้ว่าจะสามารถรักษาระดับความแม่นยำและรองรับความหนาได้ดี แต่อุปกรณ์มีค่าใช้จ่ายในการดำเนินงานสูงและความเร็วช้า ทำให้ยากต่อการปรับตัวเข้ากับความต้องการผลิตจำนวนมาก

ในทางตรงกันข้าม เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์ ด้วยคุณสมบัติ "การตัดแบบเย็น" สามารถหลีกเลี่ยงการบิดตัวจากความร้อนได้อย่างมีประสิทธิภาพ โดยมีความแม่นยำในการตัดสูงถึง ±0.03 มม. และความเร็วในการตัดเร็วกว่าวิธีดั้งเดิม 2-3 เท่า สิ่งสำคัญยิ่งไปกว่านั้น เครื่องตัดด้วยเลเซอร์ไฟเบอร์สามารถปรับตัวเข้ากับวัสดุโลหะที่มีความหนาต่างกันตั้งแต่ 1-50 มม. (เช่น เหล็กกล้าคาร์บอน เหล็กสเตนเลส อลูมิเนียมอัลลอย ฯลฯ) ได้อย่างยืดหยุ่น โดยการปรับพารามิเตอร์โดยไม่จำเป็นต้องเปลี่ยนอุปกรณ์หรืออะไหล่บ่อยครั้ง จึงแก้ปัญหา "ข้อจำกัดของช่วงความหนา" ที่เกิดจากกระบวนการผลิตแบบดั้งเดิมได้อย่างสมบูรณ์ อีกทั้งในฐานะองค์กรที่ดำเนินธุรกิจด้านอุปกรณ์เลเซอร์มากว่า 29 ปี ผลิตภัณฑ์ของ Tianchen Laser จึงมีความเหมาะสมและแม่นยำมากยิ่งขึ้นสำหรับการประมวลผลโลหะขนาด 1-50 มม.

2. เครื่องตัดด้วยเลเซอร์ไฟเบอร์ Tianchen: ข้อได้เปรียบทางเทคนิคสำหรับการประมวลผลโลหะ 1-50 มม.

ก่อตั้งขึ้นในปี 1995 บริษัทเทียนเฉินเลเซอร์มุ่งเน้นอย่างต่อเนื่องในการวิจัยและพัฒนา รวมถึงการผลิตอุปกรณ์เลเซอร์อัจฉริยะ ผลิตภัณฑ์หลักของบริษัทมีกำลังการผลิตรายปีมากกว่า 10,000 หน่วย และธุรกิจครอบคลุมกว่า 100 ประเทศและภูมิภาคทั่วโลก สำหรับการประมวลผลวัสดุโลหะความหนา 1-50 มม. ชุดเครื่องตัดด้วยเลเซอร์ไฟเบอร์ของบริษัทได้สร้างข้อได้เปรียบที่แตกต่างผ่านนวัตกรรมทางเทคโนโลยี:

- ผลิตภัณฑ์หลากหลายครอบคลุมความต้องการต่างๆ ด้านความหนา : เทียนเฉินเลเซอร์มีสายผลิตภัณฑ์ที่สมบูรณ์ ได้แก่ ซีรีส์ P, ซีรีส์ FB, ซีรีส์ TM และซีรีส์ FS ซึ่งสามารถตอบสนองสถานการณ์การแปรรูปโลหะตั้งแต่ 1-50 มม. ได้อย่างแม่นยำ ตัวอย่างเช่น รุ่น NS3015 ในฐานะทางเลือกที่คุ้มค่า จึงเหมาะสำหรับการแปรรูปโลหะบางถึงกลางขนาด 1-20 มม. เป็นจำนวนมาก โดยให้ความสมดุลระหว่างคุณภาพและต้นทุน; รุ่น PM3015 มาพร้อมเทคโนโลยีการตัดด้วยเลเซอร์ขั้นสูง ซึ่งช่วยเพิ่มประสิทธิภาพการตัดโลหะหนา 20-50 มม. และสามารถเพิ่มความเร็วในการตัดเหล็กกล้าคาร์บอนหนา 50 มม. ได้ถึง 1.5 เท่าเมื่อเทียบกับอุปกรณ์แบบดั้งเดิม; เครื่องตัดเลเซอร์ฟอร์แมตใหญ่รุ่น FB12525 สามารถประมวลผลชิ้นงานโลหะขนาดใหญ่ 1-50 มม. ได้ รองรับความต้องการในการแปรรูปขนาดใหญ่ของอุตสาหกรรมเครื่องจักรหนักและการก่อสร้าง

- เทคโนโลยีหลักที่รับประกันความแม่นยำและความเสถียร : เครื่องตัดเลเซอร์ไฟเบอร์ Tianchen ติดตั้งระบบเซอร์โวตามความสูงอัตโนมัติ และฟังก์ชันคลัมป์ด้านหน้าข้ามวัสดุได้ ระบบแรกสามารถปรับความสูงในการตัดแบบเรียลไทม์สำหรับวัสดุโลหะที่มีความหนาต่างกันในช่วง 1-50 มม. ช่วยหลีกเลี่ยงความคลาดเคลื่อนจากการตัดที่เกิดจากความผันผวนของความหนาวัสดุ ส่วนฟังก์ชันที่สองสามารถลดของเสียจากวัสดุ โดยเฉพาะเมื่อประมวลผลคอยล์โลหะบางขนาด 1-5 มม. ทำให้เพิ่มประสิทธิภาพการใช้วัสดุได้มากกว่า 10% นอกจากนี้ อุปกรณ์ยังใช้อุปกรณ์หลักนำเข้าต้นฉบับ ผสานกับอุปกรณ์ตรวจสอบความแม่นยำสูง เช่น อินเตอร์เฟอร์โรมิเตอร์เลเซอร์ และบอลบาร์ ซึ่งรับประกันความแม่นยำในการตัดที่มั่นคงยาวนานของเครื่องแต่ละเครื่อง

- ความสามารถในการจัดส่งอย่างมีประสิทธิภาพและการปรับแต่ง : โดยอาศัยฐานการผลิตอัจฉริยะ เทียนเฉินเลเซอร์สามารถดำเนินการผลิตและส่งมอบอุปกรณ์แปรรูปโลหะขนาด 1-50 มม. ได้อย่างรวดเร็ว ลดระยะเวลาการส่งมอบของรุ่นทั่วไปให้เหลือเพียง 7-15 วัน; ในเวลาเดียวกัน สำหรับอุตสาหกรรมเฉพาะทาง (เช่น การแปรรูปโลหะผสมพิเศษ 10-30 มม. สำหรับชิ้นส่วนอากาศยาน) ก็สามารถนำเสนอโซลูชันแบบกำหนดเอง โดยการปรับค่าพารามิเตอร์ต่างๆ เช่น พลังงานเลเซอร์ และเส้นทางการตัด เพื่อตอบสนองความต้องการเฉพาะบุคคล

3. การประยุกต์ใช้งานเครื่องตัดไฟเบอร์เลเซอร์เทียนเฉินในการแปรรูปโลหะ 1-50 มม. ข้ามอุตสาหกรรม

ด้วยความสามารถในการรองรับวัสดุโลหะขนาด 1-50 มม. เครื่องตัดไฟเบอร์เลเซอร์เทียนเฉินได้ถูกนำไปใช้อย่างกว้างขวางในสี่อุตสาหกรรมหลัก เพื่อแก้ปัญหาการแปรรูปจริงต่างๆ

- อุตสาหกรรมเครื่องจักรทางการเกษตร : กรอบโลหะและชิ้นส่วนเครื่องมือหว่านเมล็ดพันธุ์ของเครื่องจักรเกษตรส่วนใหญ่ใช้เหล็กกล้าคาร์บอนหนา 10-30 มม. เครื่องตัดไฟเบอร์เลเซอร์รุ่น NS3015 ของบริษัทเทียนเฉินสามารถตัดได้อย่างแม่นยำสูง โดยรอยตัดไม่จำเป็นต้องผ่านกระบวนการต่อเนื่อง สามารถนำไปเชื่อมได้ทันที เพิ่มประสิทธิภาพการผลิตได้ถึง 30%;

- การผลิตยานยนต์ : ชิ้นส่วนแชสซีรถยนต์และท่อไอเสียใช้สแตนเลสหนา 5-25 มม. และอลูมิเนียมอัลลอยด์ เครื่องรุ่น PM3015 ของเทียนเฉินที่มีความสามารถในการตัดความเร็วสูงสามารถประมวลผลชิ้นงานจำนวนมากได้มากกว่า 500 ชิ้นต่อวัน โดยมีผิวตัดเรียบ ลดต้นทุนการขัดเงาในขั้นตอนถัดไป;

- อุตสาหกรรมเครื่องจักรหนัก : สะพานแขน (boom) ของเครื่องจักรขุดเจาะและเครนส่วนใหญ่ทำจากแผ่นเหล็กความหนา 30-50 มม. เครื่องตัดเลเซอร์ไฟเบอร์แบบขนาดใหญ่รุ่น FB12525 ของเทียนเฉินสามารถตัดชิ้นงานขนาดใหญ่ได้ครบถ้วนในครั้งเดียว หลีกเลี่ยงข้อผิดพลาดด้านความแม่นยำที่เกิดจากการประมวลผลเป็นตอน ๆ และเพิ่มอัตราการผ่านเกณฑ์คุณภาพเป็น 99.5%

- สถาปัตยกรรม : โครงสร้างเหล็กสำหรับงานก่อสร้างและกรอบผนังกระจกใช้โปรไฟล์โลหะขนาด 15-40 มม. เครื่องตัดเลเซอร์ไฟเบอร์ของเทียนเฉินสามารถตัดรูปทรงซับซ้อนได้ รองรับการออกแบบเฉพาะตัวของอาคารยุคใหม่ พร้อมทั้งตอบสนองข้อกำหนดด้านโครงสร้าง เช่น ความต้านทานแรงดันลม และการรับน้ำหนัก

4. เหตุผลหลักในการเลือกเครื่องตัดเลเซอร์ไฟเบอร์เทียนเฉิน สำหรับวัสดุโลหะหนา 1-50 มม.

สำหรับองค์กรที่ต้องการแปรรูปวัสดุโลหะหนา 1-50 มม. การเลือกเครื่องตัดเลเซอร์ไฟเบอร์เทียนเฉิน หมายถึงการเลือกวิธีการแปรรูปที่ «มั่นคง มีประสิทธิภาพ และต้นทุนต่ำ»:

- การประกันคุณภาพ : บริษัทเทียนเฉิน เลเซอร์ เป็นองค์กรเทคโนโลยีชั้นสูงระดับประเทศ ที่มีลิขสิทธิ์ซอฟต์แวร์และสิทธิบัตรมากกว่า 20 รายการ ผลิตภัณฑ์ของบริษัทผ่านการรับรองระบบบริหารคุณภาพ ISO9001 และได้รับรางวัลเกียรติยศระดับจังหวัดและระดับชาติมาอย่างต่อเนื่องหลายปี ชื่อเสียงด้านคุณภาพได้รับการพิสูจน์จากตลาดมายาวนาน 29 ปี

- เครือข่ายบริการทั่วโลก : โดยมีธุรกิจครอบคลุมมากกว่า 100 ประเทศและภูมิภาค Tianchen Laser มีศูนย์บริการหลังการขายในตลาดหลักที่ให้การสนับสนุนทางเทคนิคตลอด 24 ชั่วโมง ไม่ว่าจะเป็นการติดตั้งและปรับใช้อุปกรณ์ หรือการเพิ่มประสิทธิภาพพารามิเตอร์การประมวลผลขนาด 1-50 มม. ก็สามารถตอบสนองได้อย่างรวดเร็ว;

- ข้อได้เปรียบด้านต้นทุน : ผ่านการผลิตในขนาดใหญ่และการวิจัยและพัฒนาด้วยตนเอง Tianchen Laser ลดต้นทุนการจัดซื้ออุปกรณ์ ในขณะเดียวกัน การใช้พลังงานของเครื่องตัดเลเซอร์มีเพียง 1/3 เมื่อเทียบกับการตัดพลาสมา ซึ่งสามารถประหยัดต้นทุนการดำเนินงานจำนวนมากในการใช้งานระยะยาว เหมาะอย่างยิ่งสำหรับสถานการณ์การประมวลผลจำนวนมากของโลหะขนาด 1-50 มม.

สรุปได้ว่า ในด้านการแปรรูปวัสดุโลหะขนาด 1-50 มม. เครื่องตัดเลเซอร์ไฟเบอร์เทียนเฉินได้กลายเป็นทางเลือกอันเหมาะสมสำหรับองค์กรต่างๆ ที่ต้องการเพิ่มประสิทธิภาพการผลิตและลดต้นทุน ด้วยข้อได้เปรียบในด้าน "ครอบคลุมทุกรุ่น ความแม่นยำสูงมีเสถียรภาพ และสามารถปรับใช้ได้กับหลายอุตสาหกรรม" ไม่ว่าจะเป็นการผลิตจำนวนมากสำหรับวิสาหกิจขนาดกลางและขนาดย่อม หรือความต้องการเฉพาะทางสำหรับองค์กรขนาดใหญ่ Tianchen Laser ก็สามารถให้โซลูชันที่เหมาะสม เพื่อช่วยยกระดับการผลิตอุตสาหกรรม

สารบัญ

- 1. จุดปัญหาหลักในการประมวลผลวัสดุโลหะขนาด 1-50 มม. และความสามารถในการตัดด้วยเลเซอร์

- 2. เครื่องตัดด้วยเลเซอร์ไฟเบอร์ Tianchen: ข้อได้เปรียบทางเทคนิคสำหรับการประมวลผลโลหะ 1-50 มม.

- 3. การประยุกต์ใช้งานเครื่องตัดไฟเบอร์เลเซอร์เทียนเฉินในการแปรรูปโลหะ 1-50 มม. ข้ามอุตสาหกรรม

- 4. เหตุผลหลักในการเลือกเครื่องตัดเลเซอร์ไฟเบอร์เทียนเฉิน สำหรับวัสดุโลหะหนา 1-50 มม.