В динамичном мире металлообработки волоконные лазерные технологии стали преобразующей силой, а скорость резки является ключевым фактором производительности, экономической эффективности и качества продукции. Более 29 лет компания Tianchen Laser находится на переднем крае инноваций в области волоконных лазеров, используя свой опыт в сфере интеллектуального оборудования для обработки металлов, чтобы помогать производителям более чем в 100 странах мира оптимизировать процессы резки. Как высокотехнологичное предприятие с годовой производственной мощностью свыше 10 000 единиц, Tianchen Laser формирует свои знания о скоростях резки на основе реальных применений и постоянных достижений в научно-исследовательских разработках.

Значение скорости резки при лазерной резке металла волоконным лазером

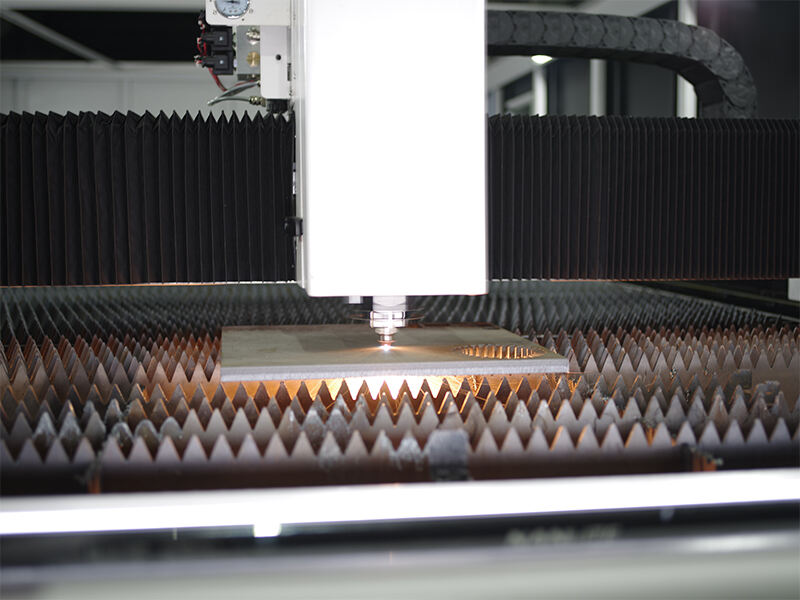

Скорость резки — это гораздо больше, чем просто числовое значение: она напрямую влияет на прибыль производителя и его конкурентные преимущества. В отраслях, ranging от автомобилестроения до тяжелого машиностроения и строительства, более высокая скорость и точность резки означают сокращение производственных циклов, уменьшение отходов материалов и возможность соблюдения жестких сроков выполнения проектов. Опыт Tianchen Laser в работе с различными секторами показал, что оптимальная скорость резки обеспечивает баланс между эффективностью и точностью: слишком низкая скорость приводит к росту производственных затрат, а слишком высокая — к ухудшению качества реза, переделкам и потере материала. Для компаний, ищущих экономически выгодные решения без ущерба для производительности, крайне важно понимать, как скорость резки соотносится с возможностями оборудования. Эту задачу решает Tianchen Laser с помощью таких моделей, как NS3015 — экономичного лазерного станка для качественной обработки металла по доступным ценам.

Ключевые факторы, влияющие на скорость резки волоконным лазером

Несколько основных факторов определяют максимальную достижимую скорость резки волоконно-лазерной системы, и инженерная команда Tianchen Laser доработала свои продукты для адаптации к этим переменным:

- Свойства материала : Металлы с более высокой теплопроводностью (например, алюминий) или большей толщиной требуют корректировки скорости для обеспечения чистой резки. Модель M230 от Tianchen, обладающая прочной конструкцией и эффективным механизмом резки, обеспечивает стабильную производительность на различных типах металлов благодаря адаптации к тепловым требованиям конкретных материалов.

- Мощность лазера и качество луча : Более высокая мощность лазера позволяет увеличить скорость резки, однако качество луча обеспечивает точность. Модель PM3015, представляющая передовые технологии лазерной резки Tianchen, оснащена усовершенствованным управлением лучом, что повышает как скорость, так и точность — особенно важно для промышленных проектов, где нельзя жертвовать ни производительностью, ни качеством.

- Конструкция станка и автоматизация : Интеллектуальные функции, такие как сервопривод со слежением и приоритетная обработка переднего зажима (отличительные особенности серии P от Tianchen), минимизируют простои и оптимизируют подачу материала, непосредственно повышая скорость резки. Автоматическое складское оборудование с башенной системой, разработанное для совместной работы с лазерными станками Tianchen, упрощает транспортировку материалов, дополнительно ускоряя весь производственный процесс.

Оптимизация скорости резки: техническая экспертиза компании Tianchen Laser

Для производителей, стремящихся максимально повысить эффективность резки, Tianchen Laser предлагает не просто оборудование — компания предоставляет индивидуальные решения, основанные на 29-летнем опыте в отрасли. Ниже приведены способы, с помощью которых Tianchen способствует оптимизации скорости:

- Инновации, основанные на исследованиях и разработках : Обладая более чем 20 авторскими правами и патентами на программное обеспечение, профессиональная исследовательская и проектная команда Tianchen постоянно совершенствует алгоритмы резки, адаптируя их к реальным производственным потребностям. Станки для фасонной резки серии FB, известные своей точностью и эффективностью, являются примером того, как целенаправленные инновации могут повысить скорость без ущерба для качества реза.

- Ориентация на клиента при индивидуальной настройке : Каждая отрасль и каждый проект имеют уникальные требования. Компания Tianchen тесно сотрудничает с клиентами, чтобы адаптировать решения для лазерной резки — будь то крупномасштабные промышленные проекты (решаемые с помощью модели FB12525) или производство малых и средних серий — обеспечивая оптимизацию скорости резки для конкретных случаев использования.

- Гарантия качества для стабильной скорости : Способность оборудования сохранять постоянную скорость резки во времени зависит от качества его изготовления. Интеллектуальная производственная база компании Tianchen соблюдает строгие стандарты качества, гарантируя, что такие модели, как FB12525 (идеально подходящие для масштабной резки металла), сохраняют свою мощность и точность даже в условиях высокой загрузки производства.

Практическое применение: высокая скорость резки в различных отраслях

Глобальное присутствие Tianchen Laser охватывает более чем 100 стран, где компания добилась успеха в таких отраслях, как сельскохозяйственное машиностроение, автомобильная промышленность и производство строительной техники. В секторе строительной техники, где растёт спрос на высокопроизводительное производство, лазерные станки Tianchen обеспечивают быстрые и точные резы, необходимые для соответствия темпам развития отрасли. При производстве тяжёлой техники возможность обработки толстых металлов с оптимальной скоростью сокращает сроки выполнения заказов, а автопроизводители используют эффективность серии P (называемой «королём эффективности среди аналогичных продуктов»), чтобы достигать целей по массовому выпуску продукции. Эти примеры показывают, что когда скорость резки согласуется с возможностями оборудования и потребностями отрасли, производители получают ощутимое конкурентное преимущество — и именно такое преимущество Tianchen Laser помогла реализовать тысячам компаний.

В заключение, скорость резки является ключевым элементом технологии волоконных лазеров, и ее освоение требует глубокого понимания оборудования, материалов и промышленных требований. Опыт компании Tianchen Laser, насчитывающий 29 лет и основанный на акценте на качестве и обслуживании, в сочетании с международной экспертизой и инновационной продуктовой линейкой, делает её надёжным партнёром для производителей, стремящихся оптимизировать скорость резки. Благодаря экономичным моделям, передовым высокомощным системам или индивидуальным решениям, Tianchen Laser помогает предприятиям по всему миру достигать более высокой скорости, точности и эффективности при резке металлов, обеспечивая успех на всё более конкурентном рынке.