1. Основная ценность лазерной резки металла: точность сочетается с эффективностью

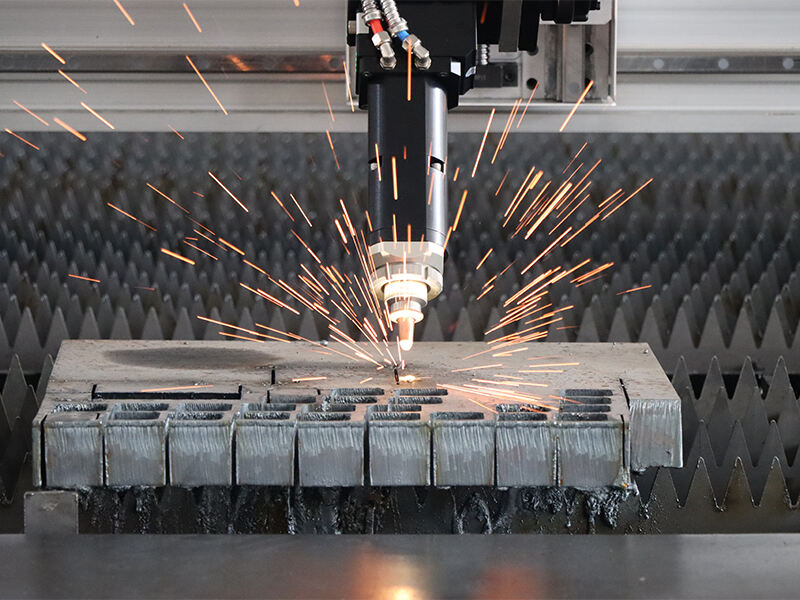

В современной производственной среде лазерная резка металла стала трансформационной технологией, точность и эффективность которой являются её незаменимыми ключевыми преимуществами. В отличие от традиционных методов резки, лазерная резка металла использует концентрированную лазерную энергию для получения сверхтонких разрезов на различных металлических материалах, минимизируя потери материала и обеспечивая стабильное качество продукции. Для отраслей — от автомобилестроения до тяжёлого машиностроения — сочетание точности и эффективности напрямую приводит к снижению производственных затрат, сокращению сроков поставки и повышению конкурентоспособности на рынке. Будучи пионером в лазерной индустрии, компания Tianchen Laser всегда рассматривала точность и эффективность как основу разработки своей продукции, предлагая решения, которые устраняют ключевые проблемы производителей по всему миру.

2. Технологические преимущества Tianchen Laser в лазерной резке металла

Основанная в 1995 году, компания Tianchen Laser накопила 29-летний опыт в области исследований, разработки и производства интеллектуального механического оборудования. Длительное стремление к инновациям обеспечило компании уникальные технологические преимущества в области лазерной резки металлов. В составе компании работает профессиональная исследовательская и проектная команда, которая постоянно внедряет передовые технологии, такие как системы сервослежения и функции переднего зажима с возможностью перекрытия, что значительно повышает точность и стабильность резки. Благодаря наличию базы интеллектуального производства, Tianchen Laser обеспечивает строгий контроль качества каждого станка для лазерной резки металла, что позволяет достигать годовой объём производства основной продукции свыше 10 000 единиц. Придерживаясь принципа «ориентации на качество и обслуживание, сосредоточенности на клиенте», компания внедряет высокую точность на каждом этапе производства — от выбора компонентов до окончательной сборки, а также оптимизирует эффективность резки за счёт технологических усовершенствований, позволяя клиентам достигать более высокой производительности при меньшем энергопотреблении.

3. Серия продуктов, адаптированная для разнообразных промышленных потребностей

Tianchen Laser предлагает полный ассортимент станков для лазерной резки металла, включая серии P, FB, TM и FS, каждый из которых разработан для удовлетворения различных промышленных задач. Совершенно новая серия P, получившая название «король эффективности среди аналогичных продуктов», отличается высокоскоростной резкой без потери точности, что делает её идеальной для массового производства. Станки для фасонной резки серии FB славятся исключительной точностью и эффективностью, отвечая сложным требованиям обработки в строительной технике и автомобильной промышленности. Для предприятий, ищущих экономически выгодные решения, модель NS3015 выделяется как высококачественный, но доступный вариант, обеспечивающий надёжную производительность при обработке металлов. Модель FB12525, крупноформатная модель, сочетает мощность и точность для выполнения масштабных задач по резке металла в промышленных проектах. В свою очередь, PM3015 представляет передовые лазерные технологии, повышая производительность и качество продукции в сложных приложениях, а M230 обеспечивает прочную конструкцию и эффективные механизмы резки для стабильной работы при различных задачах лазерной резки металла. Эти продукты охватывают широкий спектр отраслей, включая сельскохозяйственную технику, тяжёлое машиностроение, производство автомобилей и строительную индустрию, демонстрируя способность Tianchen Laser предоставлять индивидуальные решения.

4. Глобальное признание: присутствие и доверие к бренду Tianchen Laser на рынке

За последние 29 лет компания Tianchen Laser расширила свою деятельность более чем в 100 странах и регионах по всему миру, заслужив широкое доверие со стороны международных клиентов. Этот глобальный успех стал возможен благодаря постоянному вниманию компании к качеству и обслуживанию. С 2019 года компания получила более 20 авторских прав и патентов на программное обеспечение, а также неоднократно удостаивалась провинциальных и национальных наград с 2002 года, что подтверждает её технологический потенциал и репутацию в отрасли. В 2022 году объём экспортных поставок достиг 200 миллионов юаней, что свидетельствует о международном признании продукции компании в области лазерной резки металлов. Независимо от того, работает ли компания с малыми и средними предприятиями или крупными промышленными группами, Tianchen Laser гарантирует оперативную доставку и индивидуальные решения, обеспечивая клиентам из различных регионов и отраслей целевую поддержку — что дополнительно укрепляет её позиции как надёжного партнёра на мировом рынке лазерной резки металла.

5. Будущее лазерной резки металла: интеллект и индивидуальная настройка

По мере того как производственная отрасль развивается в сторону интеллектуализации и автоматизации, технология лазерной резки металла также совершенствуется. Компания Tianchen Laser находится на переднем крае этого направления, интегрируя решения для автоматизированных производственных линий со своими лазерными станками для резки. Автоматизированное штабельное складское оборудование компании, разработанное для совместной работы с лазерными станками, упрощает выгрузку и хранение материалов, дополнительно повышая общую эффективность производства. В перспективе компания Tianchen Laser продолжит сосредотачиваться на технологических инновациях, изучая более интеллектуальные механизмы резки и гибкие возможности индивидуальной настройки, чтобы удовлетворять изменяющиеся потребности производителей по всему миру. Придерживаясь своих основных ценностей — точности и эффективности — компания готова возглавить будущее развитие отрасли лазерной резки металла, принося глобальным клиентам ещё большую ценность.

Содержание

- 1. Основная ценность лазерной резки металла: точность сочетается с эффективностью

- 2. Технологические преимущества Tianchen Laser в лазерной резке металла

- 3. Серия продуктов, адаптированная для разнообразных промышленных потребностей

- 4. Глобальное признание: присутствие и доверие к бренду Tianchen Laser на рынке

- 5. Будущее лазерной резки металла: интеллект и индивидуальная настройка