Сектор тяжелой техники является основой глобального промышленного развития и охватывает такие отрасли, как строительная техника, сельскохозяйственная техника и производство тяжелого оборудования. В этих областях резка металла представляет собой ключевой процесс, напрямую влияющий на качество продукции, эффективность производства и надежность эксплуатации. Поскольку компоненты тяжелой техники зачастую имеют большие размеры, изготавливаются из толстых материалов и обладают сложной конструкцией, требования к решениям для резки металла являются крайне жесткими — необходимы высокая точность, высокая эффективность, долговечность и адаптивность к различным производственным условиям. Уже более 29 лет компания Tianchen Laser является надежным партнером в отрасли тяжелой техники, предоставляя индивидуальные решения для резки металла, отвечающие этим важнейшим требованиям.

Ключевые требования к резке металла в производстве тяжелой техники

Производство тяжелой техники создает уникальные задачи для резки металла. Во-первых, компоненты — такие как рамы, шестерни и конструкционные детали — обычно изготавливаются из толстых стальных листов или высокопрочных сплавов, что требует от оборудования для резки исключительной мощности и устойчивости при обработке материалов. Во-вторых, точность является обязательным условием: даже незначительные отклонения в размерах реза могут привести к сбоям при сборке или создать угрозу безопасности, поэтому высокая точность резки — это основное требование. В-третьих, массовое производство в секторе тяжелой техники требует эффективных процессов резки, чтобы соблюдать жесткие производственные графики без потери качества. Кроме того, экологичность и безопасность эксплуатации становятся всё более важными, поскольку производители стремятся к решениям, которые снижают энергопотребление и минимизируют риски на рабочем месте. Эти требования обуславливают необходимость в решениях для резки металла, сочетающих передовые технологии, надежные характеристики и продуманную конструкцию.

Индивидуальные решения для резки металла от Tianchen Laser для тяжелой техники

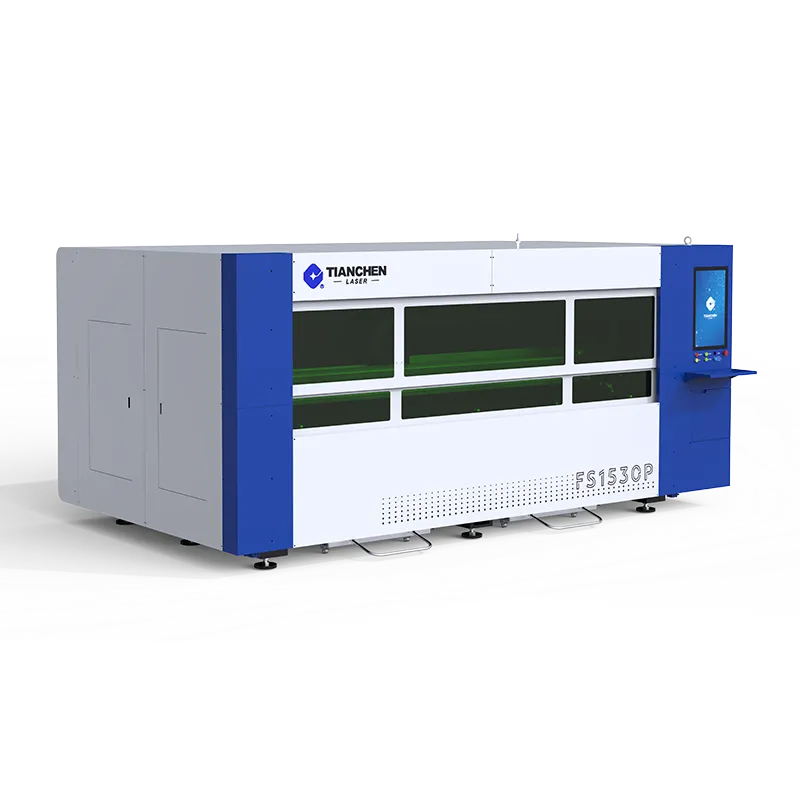

Tianchen Laser, основанная в 1995 году, является высокотехнологичным предприятием, специализирующимся на научных исследованиях и разработках, производстве и продаже интеллектуального оборудования для формовки металла. Ориентируясь на клиента и уделяя особое внимание качеству и сервису, компания разработала широкий ассортимент лазерных станков для резки, идеально подходящих для сектора тяжелой техники.

Лазерная машина для резки большого формата FB12525 — это выдающееся решение для крупногабаритных компонентов тяжелой техники. Предназначенная для промышленных проектов, требующих масштабной резки металла, она сочетает в себе высокую мощность и исключительную точность, легко справляясь с резкой крупных конструкционных деталей и толстых металлических листов. Для предприятий, стремящихся к балансу между качеством и экономичностью, лазерная машина для резки NS3015 предлагает надежную обработку металла по доступной цене, что делает её идеальным выбором для производителей средних размеров в сфере тяжелого машиностроения. Модель PM3015, представляющая передовые технологии лазерной резки, оснащена усовершенствованными функциями, повышающими производительность и качество продукции, отвечая высоким требованиям к точности при изготовлении сложных компонентов тяжелой техники. В свою очередь, лазерная машина M230 с прочной конструкцией и эффективным механизмом резки обеспечивает стабильную работу при выполнении различных задач по резке металла, гарантируя долговечность даже в условиях интенсивного производства.

Помимо отдельных станков, Tianchen Laser предлагает интегрированные решения для резки металла и автоматизированных производственных линий. Эти решения обеспечивают бесшовное соединение оборудования для лазерной резки с автоматизированными системами штабельного хранения, оптимизируя процессы разгрузки, хранения и обработки материалов. Такая интеграция не только повышает производительность, но и снижает вероятность человеческих ошибок, что соответствует стремлению сектора тяжелого машиностроения к бережливому производству.

Технологические преимущества, обеспечивающие надежные решения

Способность Tianchen Laser предоставлять передовые решения для резки металла основана на прочной технологической базе. Компания располагает профессиональной исследовательской и опытно-конструкторской командой, которая постоянно внедряет инновации и имеет более 20 авторских прав на программное обеспечение и патентов. Её интеллектуальная производственная база обеспечивает годовой объём производства свыше 10 000 единиц основной продукции, гарантируя своевременную поставку даже при крупных заказах. Соблюдая строгие стандарты контроля качества, каждая лазерная режущая машина проходит тщательное тестирование перед отправкой с завода, что обеспечивает длительную надёжность в тяжёлых условиях производства тяжёлой техники.

Имея глобальное присутствие более чем в 100 странах и регионах, Tianchen Laser понимает разнообразные потребности клиентов из различных культурных и отраслевых сфер. Ее ориентированная на клиента модель обслуживания включает индивидуальные решения, техническую поддержку и послепродажное обслуживание, обеспечивая каждому клиенту персонализированную помощь, адаптированную к его конкретным производственным требованиям.

Практическое применение и ценность для клиентов в тяжелом машиностроении

В секторе тяжелой техники решения Tianchen Laser для резки металла широко применяются в различных областях. В производстве сельскохозяйственной техники высокоточная резка компонентов сельскохозяйственного оборудования обеспечивает оптимальную производительность и долговечность. В индустрии строительной техники возможность крупноформатной резки на станке FB12525 позволяет эффективно изготавливать стрелы экскаваторов, рамы кранов и другие крупные компоненты. В производстве тяжелого оборудования передовые технологии станка PM3015 обеспечивают точность сложных шестерен и валов, повышая общую надежность техники.

Благодаря внедрению решений для резки металла от Tianchen Laser производители тяжелой техники достигли значительных улучшений: эффективность производства повысилась до 30 %, количество отходов материала сократилось на 15 %, а уровень брака в продукции резко снизился. Эти результаты не только снижают производственные затраты, но и укрепляют конкурентоспособность производителей на глобальном рынке.

Заключение

По мере того как сектор тяжелого машиностроения продолжает развиваться в направлении высокоэффективного, высококачественного и интеллектуального производства, спрос на передовые решения для резки металла будет только расти. Компания Tianchen Laser, обладающая 29-летним опытом работы в отрасли, сочетает технологические инновации, надежное качество продукции и глобальные сервисные возможности, чтобы предоставлять производителям тяжелой техники комплексные решения для резки металла. Будь то обработка крупногабаритных деталей, обеспечение точной резки или интеграция автоматизированных производственных линий, компания Tianchen Laser стремится поддерживать развитие сектора тяжелого машиностроения и создавать дополнительную ценность для клиентов по всему миру.