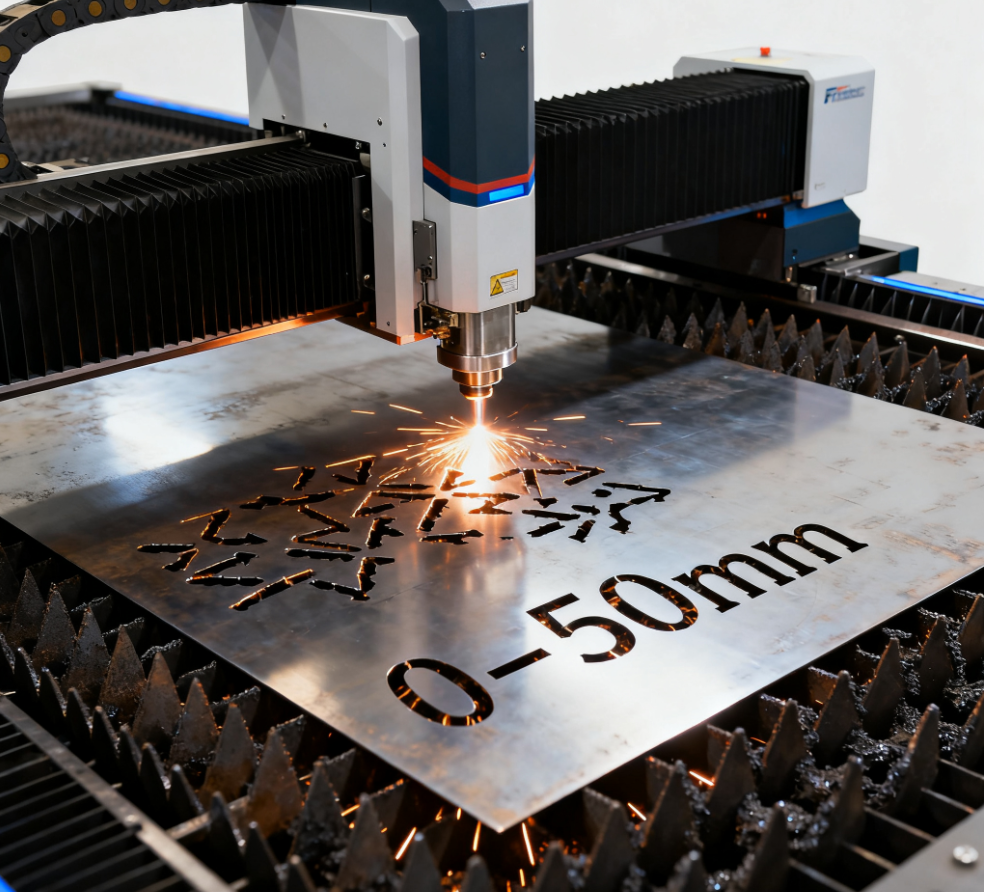

В области промышленного производства металлические материалы толщиной 1-50 мм относятся к наиболее широко используемым диапазонам. От деталей сельскохозяйственной техники и автомобильных компонентов до каркасов тяжелого оборудования и строительных профилей они охватывают почти все основные сценарии производства оборудования. Однако обработка металлов в этом диапазоне толщин на протяжении длительного времени сталкивается с проблемами «трудно достичь баланса между точностью и эффективностью» и «сложно совместить стоимость и качество». Традиционная плазменная резка при обработке толстых металлов свыше 20 мм зачастую приводит к грубому резу и термической деформации, в то время как механическая резка не может удовлетворить гибким требованиям при переключении между тонкими и толстыми материалами толщиной 1-50 мм и характеризуется высоким расходом расходуемых материалов. Появление волоконно-лазерных станков для резки, особенно серии продуктов, выпущенных компанией Tianchen Laser, предоставляет идеальное решение для обработки металлических материалов толщиной 1-50 мм.

1. Основные проблемы при обработке металлических материалов толщиной 1–50 мм и применимость лазерной резки

Потребность в обработке металлических материалов толщиной 1–50 мм характеризуется «широким диапазоном и разнообразными сценариями»: для тонких металлических листов толщиной всего 1 мм требуется микронная точность резки, тогда как для толстых углеродистых и нержавеющих сталей толщиной до 50 мм необходима достаточная мощность и стабильность резки. Недостатки традиционных методов обработки особенно очевидны в этом диапазоне:

- Плазменная резка: хотя она способна резать металлы толщиной более 30 мм, высокая температура вызывает окисление и деформацию кромок металла, что требует последующей дополнительной шлифовки и увеличивает производственные затраты;

- Механическая резка пилой: при обработке тонких металлов толщиной 1–10 мм материал может коробиться из-за чрезмерного давления, а временные затраты на замену инструмента снижают общую эффективность;

- Гидроабразивная резка: хотя она может обеспечить баланс между точностью и толщиной, оборудование отличается высокой стоимостью эксплуатации и медленной скоростью, что затрудняет адаптацию к потребностям массового производства.

Напротив, технология волоконной лазерной резки благодаря своей «холодной резке» может эффективно избегать тепловой деформации, обеспечивая точность резки до ±0,03 мм и скорость резки в 2–3 раза выше по сравнению с традиционными методами. Что более важно, станки для волоконной лазерной резки могут гибко адаптироваться к металлическим материалам различной толщины от 1 до 50 мм (например, углеродистая сталь, нержавеющая сталь, алюминиевые сплавы и т.д.) за счёт изменения параметров, без необходимости частой замены оборудования или комплектующих, идеально решая «проблему диапазона» традиционной обработки. Будучи предприятием, глубоко специализирующимся в области лазерного оборудования на протяжении 29 лет, продукция компании Tianchen Laser более целенаправленно решает задачи адаптации к обработке металлов толщиной 1–50 мм.

2. Станки для волоконной лазерной резки Tianchen: технические преимущества при обработке металлов толщиной 1–50 мм

Основанная в 1995 году, Tianchen Laser всегда сосредотачивается на НИОКР и производстве интеллектуального лазерного оборудования. Ее основная продукция имеет годовую мощность более 10 000 единиц, и ее бизнес охватывает более чем 100 стран и регионов по всему миру. Для обработки металлических материалов толщиной 1-50 мм серии волоконных лазерных станков с ЧПУ сформировали дифференцированные преимущества через технологические инновации:

- Полная линейка продукции, покрывающая различные потребности по толщине : Tianchen Laser имеет полную линейку продукции, включая серии P, FB, TM и FS, которые могут точно соответствовать сценариям обработки металлов толщиной 1-50 мм. Например, модель NS3015, являясь экономичным решением, подходит для массовой обработки тонких и средних металлов толщиной 1-20 мм, обеспечивая баланс между качеством и стоимостью; модель PM3015 оснащена передовыми технологиями лазерной резки, которые повышают эффективность резки толстых металлов толщиной 20-50 мм и могут увеличить скорость резки 50 мм углеродистой стали до 1,5 раз по сравнению с традиционным оборудованием; станок лазерной резки большого формата FB12525 может обрабатывать крупные металлические заготовки толщиной 1-50 мм, удовлетворяя потребности крупномасштабной обработки в тяжелом машиностроении и строительной отрасли.

- Ключевые технологии, обеспечивающие точность и стабильность : Волоконные лазерные станки Tianchen оснащены сервосистемой слежения и функцией перехвата переднего зажима. Первая позволяет в режиме реального времени адаптироваться к высоте резки металлических материалов толщиной 1–50 мм с разной толщиной, предотвращая отклонения реза, вызванные колебаниями толщины материала; вторая снижает количество отходов материала, особенно при обработке тонких металлических рулонов толщиной 1–5 мм, повышая коэффициент использования материала более чем на 10 %. Кроме того, оборудование оснащено оригинальными импортными основными комплектующими и сочетается с высокоточным испытательным оборудованием, таким как лазерные интерферометры и шаровые планшеты, что обеспечивает долгосрочную стабильную точность резки каждого станка.

- Эффективные поставки и возможности кастомизации : Опираясь на базу интеллектуального производства, Tianchen Laser может обеспечить быстрое производство и поставку оборудования для обработки металлов толщиной 1-50 мм, сокращая цикл поставки стандартных моделей до 7–15 дней; в то же время для специальных отраслей (например, обработки специальных сплавов толщиной 10–30 мм для аэрокосмических деталей) компания может предоставлять решения по заказу, настраивая параметры, такие как мощность лазера и путь резки, чтобы удовлетворить персонализированные потребности.

3. Практическое применение волоконных лазерных станков Tianchen в обработке металлов толщиной 1–50 мм в различных отраслях

Благодаря своей адаптивности к металлическим материалам толщиной 1–50 мм, волоконные лазерные станки Tianchen получили широкое распространение в четырёх ключевых отраслях, где они решают практические задачи обработки:

- Сельскохозяйственная машиностроительная промышленность : Металлические рамы и детали сеялок сельскохозяйственной техники в основном изготавливаются из углеродистой стали толщиной 10–30 мм. Волоконный лазерный станок для резки NS3015 от компании Tianchen обеспечивает высокоточную резку, при этом кромки не требуют вторичной обработки и сразу подходят для сварки, что повышает производительность на 30%;

- Автомобильной отрасли : Компоненты автомобильного шасси и выхлопные трубы изготавливаются из нержавеющей стали и алюминиевого сплава толщиной 5–25 мм. Благодаря высокой скорости резки модель PM3015 от Tianchen способна обрабатывать более 500 деталей в день, обеспечивая гладкие кромки и снижая затраты на последующую полировку;

- Тяжелая машиностроение : Стрелы экскаваторов и кранов представляют собой стальные листы толщиной в основном 30–50 мм. Большой волоконный лазерный станок для резки FB12525 от Tianchen позволяет за один раз выполнить резку крупногабаритных заготовок, избегая погрешностей точности, вызванных поэтапной обработкой, и повышает процент годности до 99,5 %;

- Строительная отрасль : Стальные конструкции для строительства и направляющие для витражных стен используют металлические профили толщиной 15–40 мм. Волоконный лазерный станок Tianchen может выполнять резку сложных форм, что соответствует персонализированному дизайну современных зданий, а также отвечает таким структурным требованиям, как устойчивость к ветровой нагрузке и несущая способность.

4. Основные причины выбора волоконных лазерных станков Tianchen для обработки металлов толщиной 1–50 мм

Для предприятий, которым необходимо обрабатывать металлические материалы толщиной 1–50 мм, выбор волоконных лазерных станков Tianchen по сути означает выбор «стабильного, эффективного и низкозатратного» решения для обработки:

- Гарантия качества : Tianchen Laser — национальное высокотехнологическое предприятие, обладающее более чем 20 программными сертификатами и патентами. Продукция компании прошла сертификацию системы управления качеством ISO9001 и в течение многих лет получает награды на уровне провинции и национальные награды. Качество и репутация подтверждены рынком на протяжении 29 лет;

- Глобальная сеть обслуживания : Поскольку бизнес покрывает более чем 100 стран и регионов, Tianchen Laser имеет центры сервисного обслуживания на основных рынках и предоставляет техническую поддержку 24 часа в сутки. Будь это установка и ввод в эксплуатацию оборудования или оптимизация параметров обработки 1-50 мм, компания может быстро реагировать;

- Костовая выгода : Через крупносерийное производство и независимые исследования и разработки, Tianchen Laser снижает затраты на закупку оборудования. В то же время энергопотребление лазерной резки составляет лишь 1/3 по сравнению с плазменной резкой, что позволяет сэкономить значительную часть эксплуатационных расходов при длительном использовании, особенно подходит для массовой обработки металлов толщиной 1-50 мм.

В заключение, в области обработки металлических материалов толщиной 1-50 мм, волоконные лазерные станки для резки Tianchen стали идеальным выбором для предприятий, стремящихся повысить эффективность обработки и снизить затраты, благодаря преимуществам «полного покрытия серии, высокой точности и устойчивости, а также адаптации к различным отраслям». Независимо от того, требуется массовое производство для небольших и средних предприятий или специальные решения для крупных компаний, Tianchen Laser может предложить подходящие решения, способствующие модернизации промышленного производства.

Содержание

- 1. Основные проблемы при обработке металлических материалов толщиной 1–50 мм и применимость лазерной резки

- 2. Станки для волоконной лазерной резки Tianchen: технические преимущества при обработке металлов толщиной 1–50 мм

- 3. Практическое применение волоконных лазерных станков Tianchen в обработке металлов толщиной 1–50 мм в различных отраслях

- 4. Основные причины выбора волоконных лазерных станков Tianchen для обработки металлов толщиной 1–50 мм