Основные различия между типами лазерных станков

Любому, кто рассматривает оборудование для лазерной резки, необходимо знать различия между CO2-, волоконными и лазерами на кристаллах. Основные факторы, разделяющие эти технологии, — это принцип их работы и длина волны, которую они производят, что определяет тип материалов, которые они могут эффективно резать. CO2-лазеры используют смесь углекислого газа для создания лазерного луча, что делает их идеальными для работы с неметаллическими материалами, такими как дерево, пластик и акриловые листы. При длине волны около 10,6 микрон эти лазеры обеспечивают чистые резы с минимальным оплавлением краев, что особенно важно для производителей при изготовлении деталей со сложными формами. Волоконные лазеры используют иной подход, применяя оптоволокно, насыщенное редкоземельными элементами. Эти системы работают при более низких температурах и имеют более длительный срок службы по сравнению с традиционными моделями, а их длина волны в 1 микрон отлично подходит для обработки металлических поверхностей — от низкоуглеродистой стали до алюминиевых сплавов. Существуют также кристаллические лазеры, использующие внутри резонатора кристаллы YAG или YVO4. Несмотря на то, что они обеспечивают исключительную точность при выполнении сложных задач с толстыми заготовками, многие предприятия сомневаются в их приобретении из-за высоких первоначальных затрат и требований к обслуживанию, обусловленных чувствительностью внутренних компонентов.

Уровни эффективности у разных типов лазеров действительно сильно различаются между собой. CO2-лазеры хорошо подходят для работы с неметаллическими материалами и могут быть довольно точными, но требуют регулярного обслуживания из-за всех этих газовых компонентов внутри, что делает их более дорогостоящими в эксплуатации на протяжении времени. Волоконные лазеры превосходят CO2-лазеры, когда дело доходит до резки металлов быстрее и чище. Они менее подвержены поломкам, так как построены на основе твердотельной технологии, а не газовой, поэтому в долгосрочной перспективе экономят деньги. Кристаллические лазеры режут очень толстые материалы с невероятной точностью, сомнений в этом нет. Но давайте будем честными, начать работать с этими монстрами стоит целое состояние, а также требуются постоянные расходы только для того, чтобы должным образом обслуживать кристаллы. Специалисты в отрасли отметили, что волоконные лазеры чаще всего обеспечивают наилучшую окупаемость инвестиций при работе с металлами. CO2-лазеры по-прежнему вне конкуренции для задач с неметаллами. А кристаллические лазеры? Ну, компании выбирают их только тогда, когда им действительно необходима эта дополнительная мощность для определенных тяжелых условий применения.

Промышленные машины для гравировки против портативных волоконно-лазерных опций

При сравнении промышленных гравировальных машин и портативных волоконных лазеров становится ясно, что они выполняют совершенно разные задачи, каждый из которых имеет свои сильные и слабые стороны. Большие промышленные гравировальные машины созданы для интенсивного использования в массовом производстве. Хотя они обеспечивают исключительное качество детализации, эти устройства не отличаются мобильностью и не подходят для частой транспортировки между цехами. Специалисты по обработке дерева, металлообработчики и производители изделий из пластика активно используют такие машины, когда на продукции особенно важны сложные узоры. Портативные волоконные лазеры рассказывают совершенно другую историю. Владельцы малого бизнеса ценят эти компактные устройства за то, что они легко помещаются в ограниченном пространстве мастерской и могут быть быстро упакованы для мобильного использования. Их настоящее преимущество — возможность установки в любом месте без необходимости создания специальной инфраструктуры, что объясняет растущую популярность этой технологии среди местных производственных мастерских.

Два типа машин хорошо работают в разных ситуациях. Промышленные гравировальные машины отлично подходят, когда компаниям нужно нарастить производство, потому что они обеспечивают одинаковое качество каждый раз. Это очень важно для бизнеса, который стремится к росту, сохраняя точность. Портативные машины предлагают другой вид масштабируемости. Они становятся все более популярными, поскольку все больше отраслей нуждается в более легком и мобильном оборудовании. Маленькие мастерские, инвестирующие в эти портативные модели, часто обнаруживают, что экономят деньги и могут быстрее реагировать на изменяющиеся потребности. Производители сообщают, что в последнее время многие компании переходят на портативные варианты. Основные причины? Эти машины являются гибкими и обходятся намного дешевле при первоначальной покупке. Это означает, что небольшие предприятия получают доступ к качественным технологиям, не тратя большие деньги на дорогостоящее крупное оборудование.

Совместимость материалов и режущие способности

Металлы против неметаллов: Выбор правильного инструмента

При выборе технологии лазерной резки важно, чтобы материал был совместим. Особенно если речь идет о металлах против неметаллов. CO2-лазеры отлично справляются с такими материалами, как дерево, акрил, ткань, даже стекло, обеспечивая чистые резы с гладкими краями. Но попробуйте использовать их для резки металла? Не очень хорошо, если только это не очень тонкий листовой металл. Вот где на помощь приходят волоконные лазеры. Эти устройства отлично справляются с металлами, такими как сталь, алюминий, латунь, медь. Они также режут быстрее, что экономит время и деньги. Минус? Волоконные лазеры не очень хороши при работе с неметаллическими материалами. Анализ данных отраслевой статистики показывает, что большинство мастерских используют волоконные лазеры для работы с металлом, потому что они обеспечивают более быструю и дешевую обработку. Поскольку разные отрасли все больше зависят от конкретных материалов, выбор сырья влияет на тип лазера, который будет наиболее подходящим. Для тех, кто в основном работает с металлами, волоконные лазеры стали практически стандартным оборудованием в большинстве производственных установках.

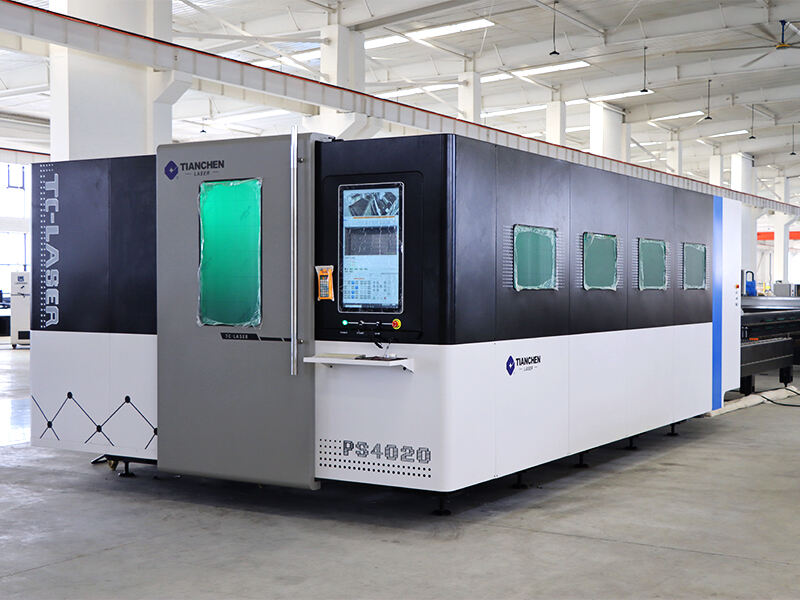

Высокомощные волоконные лазеры для резки толстых металлических листов

При резке толстых металлических листов волоконные лазеры высокой мощности действительно проявляют себя с лучшей стороны благодаря эффективному управлению теплом в процессе работы. Принцип работы этих лазерных систем заключается в поддержании оптимального баланса между уровнями мощности и контролем температуры, что позволяет с легкостью прорезать сложные материалы, такие как стальные пластины и алюминиевые сплавы. Анализ реальных показателей производительности демонстрирует впечатляющую скорость резки, при этом края обработанной детали остаются чистыми. Несколько крупных производственных компаний отметили значительные улучшения после перехода на технологию волоконных лазеров. Среди преимуществ они указывают увеличение срока службы оборудования до замены, снижение расходов на электроэнергию по сравнению со старыми методами и более высокую точность готовых изделий. По мере роста потребности промышленности в резке более тяжелых металлов для различных применений, все большее число компаний инвестирует в такие мощные волоконные лазеры. Постоянно появляются новые разработки, которые делают их еще быстрее и экономичнее в эксплуатации, что объясняет рост темпов внедрения этих технологий в различных отраслях.

Лазерные руббер-резаки для специальных материалов

Лазерные резаки для резины довольно удивительны, когда речь идет о работе со специальными материалами, особенно с резиной. Они справляются со всеми видами мелких деталей, вырезая сложные формы с невероятной точностью, которой обычные инструменты просто не могут соответствовать. Мы также наблюдаем быстрый рост этого рынка. Недавние исследования показывают растущий интерес со стороны таких отраслей, как автомобилестроение и промышленный дизайн, где очень важны точные разрезы. Подумайте о тех крошечных уплотнениях в двигателях или прокладках, которые должны идеально подходить, но при этом выдерживать давление. Эти лазерные системы позволяют дизайнерам расширять творческие границы, соответствующие строгим требованиям, предъявляемым современными производственными процессами. Сегодня многие предприятия просто не могут обойтись без них, потому что ничто другое не обеспечивает такого же уровня детализации в сочетании с прочностью, необходимой для современных сложных применений.

Требования к мощности и параметры точности

Диапазоны мощности: от маломощных до высокомощных волоконных лазеров

Мощность играет большую роль в том, насколько хорошо работает лазерный станок для резки, по сути определяя, какие задачи он может выполнять. Уровень мощности имеет решающее значение. Низкая мощность отлично подходит для тонких материалов, таких как бумага или пластиковые листы, но при работе с более толстыми металлами или прочными материалами не сравнится по эффективности высокомощное оборудование. При выборе оборудования для конкретных задач резки стоит учитывать как энергопотребление, так и общую эффективность. По наблюдениям отрасли, станки с высокой мощностью потребляют больше электроэнергии, но обычно обеспечивают более высокую скорость резки, так что дополнительные затраты иногда компенсируются увеличением производительности. Прежде чем принимать решение о покупке, стоит потратить время на анализ конкретных задач резки и найти «золотую середину», при которой эффективность сочетается с разумным энергопотреблением.

Скорость резания против точности: Балансировка производственных потребностей

Подбор оптимального баланса между скоростью и точностью остается одной из самых сложных задач в операциях лазерной резки. Скорость и точность редко сочетаются идеально, и производителям постоянно приходится подстраивать такие параметры, как ширина реза и скорость подачи. Было проведено множество исследований, демонстрирующих, что стремление к более высокой скорости резки часто приводит к снижению точности, особенно при работе с деталями сложной формы или толстыми листовыми материалами. Для предприятий, стремящихся выполнять работу качественно, важно найти «золотую середину», подходящую для конкретного производственного процесса. Выбор правильных параметров — это не просто работа с цифрами на бумаге. Также важно учитывать реальные условия эксплуатации, поэтому опытные техники знают, какие настройки лучше всего подходят для выполнения различных задач. Некоторые компании могут отдавать приоритет скорости, если главным критерием является объем производства, тогда как другие будут снижать темп, чтобы обеспечить высокую точность каждого реза. Основной вывод: будьте гибкими и продолжайте корректировать настройки до тех пор, пока оборудование работает точно и качественно, без компромиссов.

Анализ затрат и стратегии бюджетирования

Первоначальные инвестиции против долгосрочных эксплуатационных расходов

Прежде чем инвестировать в лазерные станки для резки, компании должны подумать о первоначальных расходах и всех скрытых затратах в будущем. В настоящее время на рынке представлено в основном два типа: CO2-лазеры и волоконные лазеры, у каждого из которых довольно разные цены. Стандартная CO2-установка обычно стоит от тридцати тысяч до ста тысяч долларов, в зависимости от набора функций. Волоконные лазеры, как правило, стоят дороже изначально, их цена начинается примерно с пятидесяти тысяч, а иногда превышает двести тысяч для промышленных версий высокой мощности. Также важно учитывать долгосрочные эксплуатационные расходы, хотя большинство людей забывают об этом при выборе. Электричество будет сокращать прибыль, необходимы регулярное техническое обслуживание и обучение персонала. Интересный факт: волоконные лазеры потребляют меньше электроэнергии, поэтому эксплуатационные расходы остаются ниже на протяжении многих лет, что становится особенно важным по мере роста цен на электроэнергию. Обслуживание волоконных лазеров обычно дешевле, так как в них меньше движущихся частей, которые могут выйти из строя. Каждому, кто планирует купить лазерный станок, стоит учитывать срок службы оборудования и его ежедневную эффективность, чтобы найти «золотую середину», при которой первоначальные затраты не полностью истощают бюджет, но при этом оборудование окупается в долгосрочной перспективе.

Разбивка расходов на техническое обслуживание по типам машин

Текущие расходы на обслуживание серьезно влияют на общую сумму, которую компании тратят на владение лазерными установками для резки, и между системами CO2, волоконными и кристаллическими существует довольно ощутимая разница. Большинство людей знают, что CO2-лазеры имеют множество подвижных частей, что требует постоянного внимания, и в результате их обслуживание обычно обходится дороже, чем у волоконных лазеров. Волоконные лазеры дешевле в эксплуатации, так как требуют меньше расходных материалов и имеют более простую конструкцию. Некоторые оценки показывают, что годовые расходы на обслуживание у волоконных лазеров примерно на 20% ниже, чем у CO2-лазеров, хотя фактические цифры могут отличаться в зависимости от режима использования. Оба типа требуют технического обслуживания примерно каждые шесть месяцев, чтобы оборудование работало эффективно, но волоконные лазеры служат дольше благодаря более высокому качеству конструкции и более эффективной работе. Кристаллические лазеры встречаются не так часто, но когда их используют, они доставляют многие из тех же проблем, что и CO2-системы, плюс дополнительные неудобства, связанные с заменой дорогих кристаллов со временем. Регулярное техническое обслуживание играет здесь особенно важную роль. Компании, которые планируют проведение регулярных проверок и заменяют изношенные компоненты до того, как они полностью выйдут из строя, избегают возникновения проблем в будущем и увеличивают срок службы своего оборудования, что особенно важно при ограниченном бюджете.