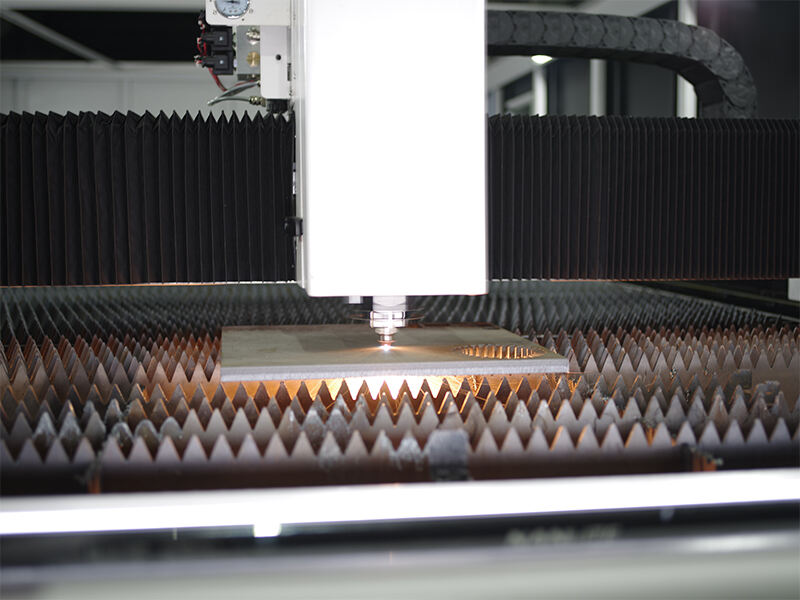

W dynamicznym świecie obróbki metalu technologia laserów światłowodowych stała się przełomowym czynnikikiem, a prędkość cięcia stanowi kluczowy determinant wydajności, efektywności kosztowej oraz jakości produktu. Od ponad 29 lat Tianchen Laser znajduje się na czołówce innowacji w dziedzinie laserów światłowodowych, wykorzystując swoją wiedzę w zakresie inteligentnego wyposażenia do formowania metalu, aby pomagać producentom z ponad 100 krajów w optymalizacji procesów cięcia. Jako przedsiębiorstwo high-tech o rocznej zdolności produkcyjnej przekraczającej 10 000 jednostek, doświadczenie Tianchen Laser w zakresie prędkości cięcia opiera się na rzeczywistych zastosowaniach oraz ciągłych postępach w badaniach i rozwoju.

Znaczenie prędkości cięcia w cięciu metalu laserem światłowodowym

Prędkość cięcia to coś więcej niż tylko wartość liczbowa — ma bezpośredni wpływ na zysk producenta i jego przewagę konkurencyjną. W branżach od produkcji samochodów po ciężkie maszyny i budownictwo, szybsze i bardziej precyzyjne cięcie przekłada się na skrócenie cykli produkcji, zmniejszenie odpadów materiału oraz zdolność do dotrzymania napiętych terminów projektów. Doświadczenie Tianchen Laser w obsłudze różnych sektorów wykazało, że optymalna prędkość cięcia stanowi kompromis między wydajnością a dokładnością: zbyt wolna powoduje wzrost kosztów produkcji, zbyt szybka pogarsza jakość cięcia, co prowadzi do poprawek i utraty materiału. Dla firm poszukujących rozwiązań ekonomicznych bez kompromisów dotyczących wydajności, zrozumienie, w jaki sposób prędkość cięcia odpowiada możliwości sprzętowych, jest kluczowe — czym Tianchen Laser zajmuje się poprzez modele takie jak NS3015, ekonomiczne maszyny do cięcia laserowego zaprojektowane do wysokiej jakości obróbki metali przy przystępnych cenach.

Kluczowe czynniki wpływające na prędkość cięcia laserem włóknowym

Kilka podstawowych czynników decyduje o maksymalnej osiągalnej prędkości cięcia systemu laserowego światłowodowego, a zespół inżynierów Tianchen Laser dopracował swoje produkty, aby dostosować je do tych zmiennych:

- Właściwości materiału : Metale o wyższej przewodności cieplnej (np. aluminium) lub większej grubości wymagają dostosowania prędkości, aby zapewnić czyste cięcie. Model M230 firmy Tianchen, dzięki solidnej konstrukcji i efektywnemu mechanizmowi cięcia, zapewnia stabilną wydajność na różnych typach metali, dostosowując się do materiałowo-uzależnionych wymagań cieplnych.

- Moc lasera i jakość wiązki : Wyższa moc lasera umożliwia szybsze cięcie, ale jakość wiązki gwarantuje precyzję. PM3015, reprezentujący zaawansowaną technologię cięcia laserowego firmy Tianchen, integruje ulepszoną kontrolę wiązki, zwiększając zarówno prędkość, jak i dokładność — co jest kluczowe w projektach przemysłowych, gdzie nie można poświęcać ani wydajności, ani jakości.

- Konstrukcja maszyny i automatyzacja : Inteligentne funkcje, takie jak serwo z funkcją śledzenia i przejęcie przedniego uchwytu (charakterystyczne dla serii P firmy Tianchen), minimalizują przestoje i optymalizują doprowadzanie materiału, bezpośrednio zwiększając prędkość cięcia. Zautomatyzowane urządzenie magazynowe wieżowe, opracowane do współpracy z laserami tnącymi firmy Tianchen, usprawnia manipulację materiałami, dalszy przyspieszając cały proces produkcyjny.

Optymalizacja prędkości cięcia: Ekspertyza techniczna firmy Tianchen Laser

Dla producentów dążących do maksymalnej efektywności cięcia, Tianchen Laser oferuje więcej niż tylko sprzęt – dostarcza spersonalizowane rozwiązania oparte na 29 latach doświadczenia branżowego. Oto, w jaki sposób Tianchen wspiera optymalizację prędkości:

- Innowacje Napędzane B+R : Posiadając ponad 20 praw autorskich i patentów na oprogramowanie, profesjonalny zespół B+R firmy Tianchen ciągle doskonali algorytmy cięcia, dostosowując je do rzeczywistych potrzeb produkcyjnych. Maszyny do cięcia fazowego serii FB, cenione za precyzję i wydajność, są przykładem tego, jak skierowana innowacja może podnieść prędkość bez kompromitowania jakości cięcia.

- Dostosowanie do Klienta : Każdy sektor i projekt ma inne wymagania. Tianchen ściśle współpracuje z klientami, dostosowując rozwiązania cięcia laserowego – zarówno dla dużych projektów przemysłowych (obsługiwanych przez model FB12525), jak i produkcji na skalę małą i średnią – zapewniając optymalizację prędkości cięcia dla konkretnych zastosowań.

- Gwarancja Jakości dla Utrzymania Prędkości : Możliwość utrzymywania stałej prędkości cięcia w czasie zależy od jakości wykonania maszyny. Inteligentne centrum produkcyjne Tianchen przestrzega rygorystycznych standardów jakości, zapewniając, że modele takie jak FB12525 (idealne do cięcia metalu na dużą skalę) zachowują swoją moc i precyzję nawet w warunkach produkcji seryjnej.

Zastosowania w Praktyce: Wysoka Prędkość Cięcia w Różnych Branżach

Zasięg globalny firmy Tianchen Laser obejmuje ponad 100 krajów, z sukcesami w sektorach maszyn rolniczych, produkcji samochodów oraz maszyn budowlanych. W branży maszyn budowlanych — gdzie rośnie zapotrzebowanie na wydajną produkcję — urządzenia do cięcia laserowego firmy Tianchen zapewniają szybkie i precyzyjne cięcie niezbędnego do nadążania za rozwojem branży. W produkcji maszyn ciężkich możliwość obróbki grubej stali optymalnymi prędkościami skraca czas realizacji zamówień, podczas gdy producenci samochodowi korzystają z wysokiej wydajności serii P (nazywanej „królem wydajności wśród produktów tej samej klasy”), aby osiągać cele związane z masową produkcją. Te zastosowania dowodzą, że gdy prędkości cięcia są dostosowane do możliwości sprzętu i potrzeb branżowych, producenci uzyskują rzeczywistą przewagę konkurencyjną — którą Tianchen Laser pomógł osiągnąć tysiącom firm.

Podsumowując, prędkość cięcia jest podstawą technologii laserów światłowodowych, a jej opanowanie wymaga dogłębnej znajomości sprzętu, materiałów oraz potrzeb branżowych. Dziewięćdziesięcioletnia tradycja firmy Tianchen Laser w zakresie koncentrowania się na jakości i obsłudze, połączona z doświadczeniem międzynarodowym oraz innowacyjną ofertą produktów, czyni ją zaufanym partnerem dla producentów dążących do optymalizacji prędkości cięcia. Niezależnie od tego, czy chodzi o modele ekonomiczne, zaawansowane systemy wysokiej mocy czy rozwiązania dostosowane do indywidualnych potrzeb, Tianchen Laser wspiera przedsiębiorstwa na całym świecie w osiąganiu szybszego, dokładniejszego i wydajniejszego cięcia metali – przyczyniając się do sukcesu na coraz bardziej konkurencyjnym rynku.