Cięcie metali to podstawa światowej produkcji, napędzającej branże od produkcji samochodów po maszyny budowlane i sprzęt rolniczy. Przez dziesięciolecia producenci polegali na tradycyjnych metodach, takich jak cięcie plazmowe i cięcie płomieniowe, ale te technologie często były niewystarczające pod względem dokładności, efektywności i przyjazności dla środowiska. W miarę jak rośnie zapotrzebowanie na wysokiej jakości, opłacalne przetwarzanie metali, cięcie laserem włóknym staje się przełomowym rozwiązaniem, zmieniającym standardy współczesnej obróbki metalu.

Ewolucja cięcia metali: od tradycyjnych metod do nowoczesnych innowacji

Tradycyjne technologie cięcia metalu służą przemysłowi produkcyjnemu od lat, ale ich ograniczenia stają się coraz bardziej widoczne w dzisiejszym dynamicznym rynku, w którym kluczowe znaczenie ma jakość. Cięcie plazmowe, choć wszechstronne, ma problemy z wąskimi szerokościami cięcia i spójną jakością krawędzi, szczególnie podczas obróbki cienkich lub wysokowytrzymałych metali. Cięcie gazowe z kolei zużywa nadmiar energii i generuje znaczne ilości odpadów, nie spełniając celów zrównoważonego rozwoju współczesnych przedsiębiorstw. Te bolączki stworzyły pilną potrzebę bardziej zaawansowanego rozwiązania – i tutaj właśnie pojawia się cięcie laserowe włóknem.

Kluczowe zalety cięcia laserowego włóknem, które transformują produkcję

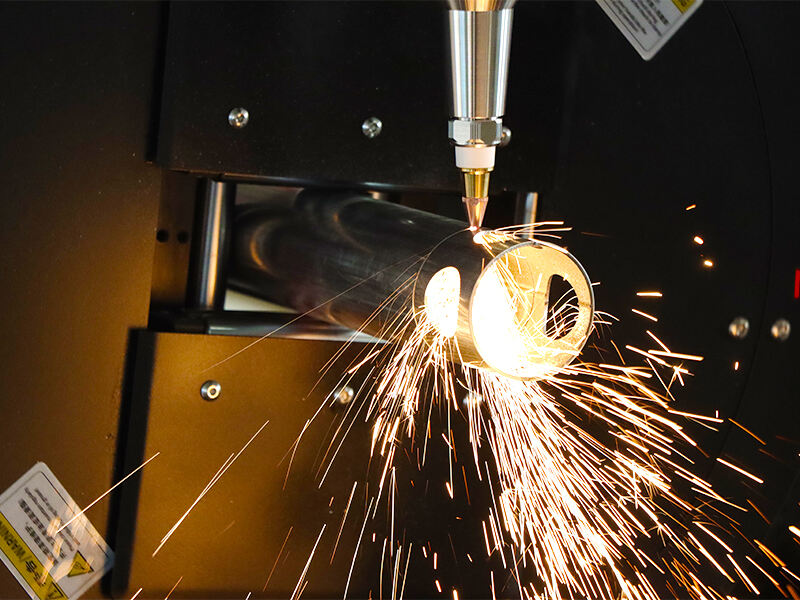

Cięcie laserowe włóknem wyróżnia się niezrównaną kombinacją precyzji, wydajności i elastyczności, co czyni je preferowanym wyborem w obróbce metali. W przeciwieństwie do tradycyjnych metod, lasery włóknowe generują skoncentrowaną wiązkę światła, która topi lub sublimuje metal przy minimalnej strefie wpływu ciepła (HAZ), zapewniając czyste, gładkie krawędzie i zmniejszając potrzebę dodatkowej obróbki. Ta precyzja jest kluczowa dla takich branż jak produkcja samochodów czy maszyn ciężkich, gdzie dokładność komponentów bezpośrednio wpływa na jakość działania produktów.

Dodatkowo, maszyny do cięcia laserowego włókienkowego działają znacznie szybciej niż urządzenia plazmowe lub palniki płomieniowe, co zwiększa wydajność produkcji bez kompromisów dotyczących jakości. Dla producentów dążących do skalowania działalności, ta efektywność przekłada się na niższe koszty jednostkowe i krótszy czas wprowadzenia produktu na rynek. Kolejną ważną zaletą jest efektywność energetyczna: lasery włókienkowe zużywają nawet o 70% mniej energii niż tradycyjne technologie cięcia, co odpowiada globalnym wysiłkom mającym na celu ograniczenie emisji węgla. Ich zdolność do cięcia szerokiego zakresu metali — od stali węglowej i aluminium po stal nierdzewną i miedź — dodatkowo podkreśla ich uniwersalność, spełniając różnorodne potrzeby przemysłu.

Tianchen Laser: Pionier rozwiązań do cięcia metalu laserem włókienkowym

Od momentu założenia w 1995 roku Tianchen Laser znajduje się na czołówce innowacji w zakresie inteligentnego sprzętu do kształtowania metali, specjalizując się w badaniach i rozwoju, produkcji oraz sprzedaży maszyn do cięcia laserowego włókiennego i rozwiązań dotyczących automatycznych linii produkcyjnych. Jako przedsiębiorstwo wysokich technologii posiadające inteligentną bazę produkcyjną, firma dysponuje roczną zdolnością produkcyjną ponad 10 000 jednostek, co pozwala jej sprostać rosnącemu globalnemu zapotrzebowaniu na wysokiej jakości sprzęt do przetwarzania metali.

Sukces Tianchen Laser wynika z niezachwianej dbałości o jakość, obsługę i orientację na klienta. Posiadając profesjonalny zespół ds. badań i rozwoju, firma uzyskała ponad 20 praw autorskich do oprogramowania oraz patentów, ciągle poprawiając wydajność swoich rozwiązań do cięcia laserowego włóknami. Jej produkty zostały zaprojektowane tak, aby zapewniać stałą niezawodność, zarówno w przypadku małoseryjnej personalizacji, jak i produkcji przemysłowej na dużą skalę. Działając w ponad 100 krajach i regionach, Tianchen Laser rozumie specyficzne potrzeby różnych rynków, oferując spersonalizowane rozwiązania dostosowane do różnych kontekstów przemysłowych i standardów jakości.

Przyszłość: Lasery włóknowe zintegrowane ze sprawną automatyzacją

Przyszłość cięcia metalu leży w integracji technologii światłowodowych laserów z inteligentną automatyzacją — a Tianchen Laser prowadzi tę transformację. Rozwiązania linii produkcyjnych zautomatyzowanych, w połączeniu z maszynami do cięcia laserowego światłowodowego, ułatwiają obróbkę materiałów, zmniejszają błędy ludzkie i maksymalizują wydajność produkcji. Inteligentne centrum produkcyjne Tianchen Laser jest wyposażone w możliwość opracowywania i wytwarzania rozwiązań zintegrowanych, łączących urządzenia do cięcia laserowego światłowodowego z systemami magazynowania i pobierania materiałów, tworząc płynne, kompleksowe procesy produkcyjne.

Ponieważ zrównoważony rozwój staje się najwyższym priorytetem dla producentów na całym świecie, cięcie laserowe włóknami będzie nadal zyskiwać na popularności dzięki niskiemu zużyciu energii i minimalnym odpadom. Tianchen Laser nadal zobowiązuje się do innowacji, inwestując w badania i rozwój w celu poprawy wydajności swoich produktów laserowych oraz tworzenia bardziej ekologicznych i inteligentnych rozwiązań. Dzięki dziesięcioleciom doświadczenia i wiedzy o zasięgu globalnym, firma znajduje się w doskonałej pozycji, aby kształtować przyszłość cięcia metali, umożliwiając producentom osiągnięcie większej produktywności, jakości i konkurencyjności.

Podsumowując, cięcie laserem włóknianym to nie tylko trend – to przyszłość przetwarzania metali. Jego niezrównane zalety, w połączeniu z doświadczeniem i globalnym zasięgiem firm takich jak Tianchen Laser, napędzają rewolucję w przemyśle. W miarę jak branże się rozwijają, technologia laserów włóknowych pozostanie kluczowym elementem efektywnego, precyzyjnego i zrównoważonego cięcia metali, otwierając drogę do nowej ery innowacji przemysłowych.