1. Kluczowa wartość cięcia metalu laserem: precyzja spotyka się z wydajnością

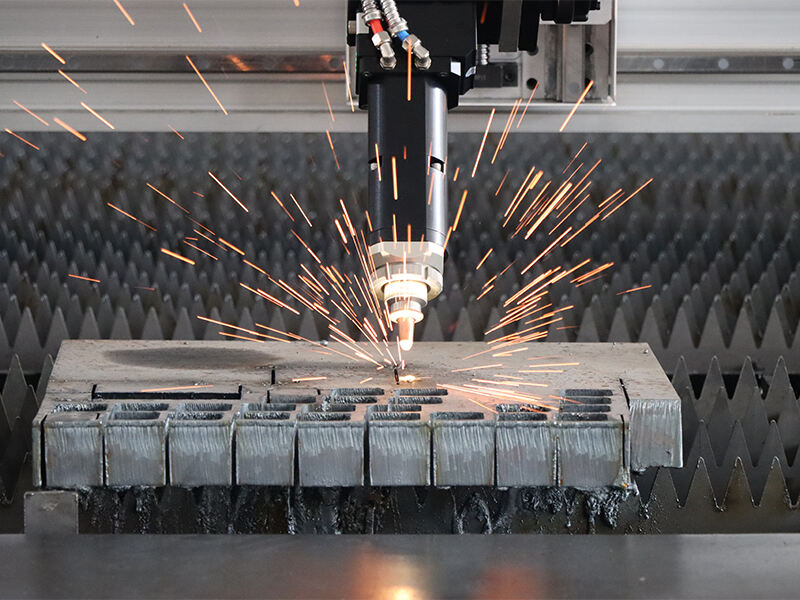

W nowoczesnym środowisku produkcyjnym cięcie laserowe metali wyłoniło się jako przełomowa technologia, której niezastąpionymi podstawowymi zaletami są precyzja i wydajność. W przeciwieństwie do tradycyjnych metod cięcia, cięcie laserowe metali wykorzystuje skoncentrowaną energię lasera do uzyskiwania nadzwyczaj dokładnych cięć na różnych materiałach metalowych, minimalizując odpady materiałowe i zapewniając stałą jakość produktów. Dla branż takich jak produkcja samochodów czy maszyn ciężkich, połączenie precyzji i wydajności przekłada się bezpośrednio na obniżenie kosztów produkcji, skrócenie czasu realizacji oraz zwiększenie konkurencyjności na rynku. Jako pionier w branży laserowej, Tianchen Laser od zawsze traktuje precyzję i wydajność jako fundament swojego rozwoju produktów, oferując rozwiązania adresujące kluczowe problemy producentów na całym świecie.

2. Technologiczne zalety Tianchen Laser w zakresie cięcia laserowego metali

Założona w 1995 roku firma Tianchen Laser zgromadziła 29 lat doświadczenia w badaniach, rozwoju i produkcji inteligentnych urządzeń mechanicznych. Długotrwałe zaangażowanie w innowacje wyposażyło firmę w unikalne atuty technologiczne w dziedzinie laserowego cięcia metali. Firma posiada profesjonalny zespół badawczo-rozwijowy, który bez przerwy wprowadza nowoczesne technologie, takie jak systemy serwosterowania z funkcją nadążania oraz funkcja przełączania przednich uchwytów, znacząco poprawiające dokładność i stabilność cięcia. Dysponując inteligentną bazą produkcyjną, Tianchen Laser zapewnia surową kontrolę jakości każdego urządzenia do laserowego cięcia metalu, co przekłada się na roczną zdolność produkcyjną ponad 10 000 jednostek dla głównych produktów. Działając zgodnie z zasadą „jakość i obsługa w centrum uwagi, klient w centrum podejścia”, firma integruje precyzję w każdym etapie produkcji – od doboru komponentów po końcowe montażowe – oraz optymalizuje wydajność cięcia poprzez modernizację technologiczną, umożliwiając klientom osiągnięcie wyższej produktywności przy niższym zużyciu energii.

3. Seria produktów dostosowana do zróżnicowanych potrzeb przemysłowych

Tianchen Laser oferuje pełną gamę maszyn do laserowego cięcia metali, w tym serie P, FB, TM oraz FS, z których każda została zaprojektowana tak, aby odpowiadać różnorodnym potrzebom przemysłowym. Nowa seria P, nazywana "królem wydajności wśród produktów tej samej klasy", wyróżnia się cięciem wysokiej prędkości bez kompromisów w zakresie precyzji, co czyni ją idealną dla produkcji seryjnej. Maszyny do cięcia fazującego serii FB cieszą się renomą wyjątkowej dokładności i wydajności, spełniając złożone wymagania przetwarzania w branżach budowy maszyn i motoryzacyjnej. Dla firm poszukujących rozwiązań ekonomicznych model NS3015 wyróżnia się jako opcja o wysokiej jakości i przystępnej cenie, oferując niezawodne parametry przetwarzania metali. FB12525, model o dużym formacie, łączy moc i precyzję, umożliwiając realizację dużych zadań cięcia metalu w projektach przemysłowych. Tymczasem PM3015 reprezentuje nowoczesną technologię laserową, zwiększając wydajność i jakość produktu w przypadku wymagających zastosowań, a M230 oferuje solidną konstrukcję i efektywne mechanizmy cięcia, zapewniając stabilną pracę w różnych zadaniach cięcia metali. Produkty te obejmują szeroki zakres branż, w tym maszyny rolnicze, przemysł ciężki, produkcję samochodów oraz przemysł budowlany, co pokazuje zdolność Tianchen Laser do dostarczania spersonalizowanych rozwiązań.

4. Uznanie Globalne: Obecność Rynkowa i Zaufanie Tianchen Laser

Przez ostatnie 29 lat Tianchen Laser rozszerzył swoją działalność na ponad 100 krajów i regionów na całym świecie, zdobywając szerokie zaufanie klientów globalnych. Sukces ten wynika z nieustannego skupienia firmy na jakości i obsłudze. Od 2019 roku firma uzyskała ponad 20 praw autorskich do oprogramowania i patentów oraz od 2002 roku systematycznie otrzymuje liczne wyróżnienia prowincjonalne i krajowe, co świadczy o jej sile technologicznej i renomie branżowej. W 2022 roku wartość eksportu wyniosła 200 milionów juanów, co jest dowodem na międzynarodowe uznawanie jej produktów do laserowego cięcia metali. Niezależnie od tego, czy firma obsługuje małe i średnie przedsiębiorstwa, czy duże grupy przemysłowe, Tianchen Laser zapewnia szybką dostawę i rozwiązania dopasowane do potrzeb klienta, gwarantując, że klienci z różnych regionów i branż otrzymają indywidualne wsparcie – jeszcze bardziej umacniając swoją pozycję jako wiarygodnego partnera na globalnym rynku laserowego cięcia metali.

5. Przyszłość cięcia laserowego metalu: inteligencja i personalizacja

W miarę jak przemysł produkcyjny zmierza ku inteligencji i automatyzacji, technologia cięcia laserowego metalu również się rozwija. Tianchen Laser znajduje się na czołówce tej tendencji, integrując rozwiązania w zakresie zautomatyzowanych linii produkcyjnych ze swoimi maszynami do cięcia laserowego. Zaprojektowane przez firmę wieżowe urządzenia magazynowe, współpracujące z maszynami do cięcia laserowego, upraszczają rozładunek i magazynowanie materiałów, dalszym stopniu poprawiając ogólną efektywność produkcji. W przyszłości Tianchen Laser będzie nadal koncentrować się na innowacjach technologicznych, badając bardziej inteligentne mechanizmy cięcia oraz bardziej elastyczne opcje personalizacji, aby sprostać zmieniającym się potrzebom producentów na całym świecie. Dążąc do realizacji swoich podstawowych wartości – precyzji i efektywności – firma jest gotowa wyznaczać kierunek rozwoju przemysłu cięcia laserowego metalu, dostarczając jeszcze większą wartość klientom na całym świecie.

Spis treści

- 1. Kluczowa wartość cięcia metalu laserem: precyzja spotyka się z wydajnością

- 2. Technologiczne zalety Tianchen Laser w zakresie cięcia laserowego metali

- 3. Seria produktów dostosowana do zróżnicowanych potrzeb przemysłowych

- 4. Uznanie Globalne: Obecność Rynkowa i Zaufanie Tianchen Laser

- 5. Przyszłość cięcia laserowego metalu: inteligencja i personalizacja