Rozwiązania z laserowego wycinania włókien dla ciężkiego maszynistwa

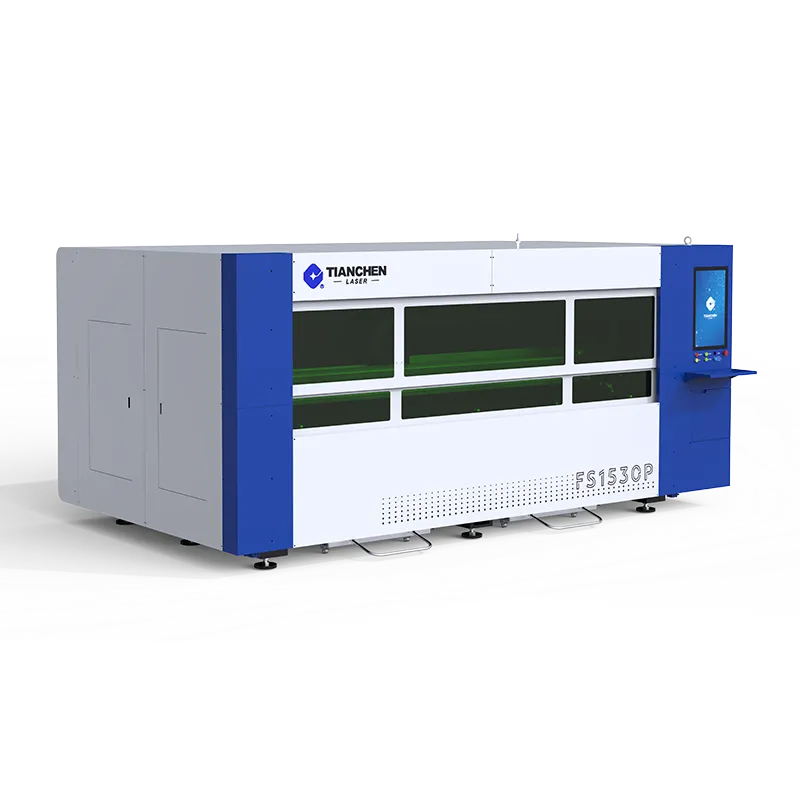

Laserowe wycinacze włókien o wysokiej mocy dla grubych materiałów

Wysokomocne cięcia laserowe światłowodowe zmieniają sposób wykonywania prac w świecie maszyn ciężarowych, ponieważ oferują coś, co nikt inny nie potrafi zrównać pod względem skutecznego i dokładnego cięcia grubyh materiałów. Systemy cięcia znacznie przyspieszają proces w porównaniu do tradycyjnych metod, pozwalając na sprawniejsze funkcjonowanie linii produkcyjnych i ogólnie lepszą jakość wytwarzanych części. Dane branżowe wskazują, że przedsiębiorstwa oszczędzają około 40% kosztów eksploatacji po przejściu na lasery światłowodowe, a także uzyskują czyste cięcia o małych tolerancjach, które są niemożliwe do osiągnięcia przy użyciu konwencjonalnego sprzętu. Ma to ogromne znaczenie przy pracah konstrukcyjnych i dużych zleceniach produkcyjnych, gdzie dokładność pomiarów jest absolutnie kluczowa. Weźmy na przykład stocznie czy budowy stalowe. Precyzja tych systemów laserowych pozwala robotnikom ciąć masywne płyty stalowe i belki, nie ryzykując utraty wytrzymałości konstrukcji. Integralność konstrukcyjna pozostaje nienaruszona nawet po przecięciu bardzo grubych elementów metalowych.

Przenośne maszyny laserowe do napraw w terenie

Maszyny laserowe o konstrukcji przenośnej, które można przemieszczać, stanowią rzeczywistą wartość przy naprawach w terenie, zwłaszcza w przypadku dużych urządzeń przemysłowych. Są wystarczająco małe, by zmieścić się w ciasnych miejscach, lekkie, by można je było łatwo przenosić, oraz intuicyjne w obsłudze, co pozwala technikom szybko rozpocząć pracę. Wyobraź sobie, że trzeba naprawić ogromne koparki po ich zepsuciu na placu budowy, w dalszym punkcie od warsztatu. Systemy przenośne oznaczają, że nie trzeba czekać dni na dostawę części czy transport urządzeń tam i z powrotem. Wystarczy rozwinąć maszynę, wykonać naprawę na miejscu i już po kilku godzinach, a nie dniach, wszystko znowu działa. Oszczędności na kosztach transportu często pokrywają cenę takich urządzeń przenośnych wielokrotnie. Dla firm działających w sektorach produkcji i budownictwa taka mobilna możliwość naprawy nie jest jedynie wygodna – staje się kluczowa, by utrzymać płynność operacji bez niepotrzebnych opóźnień.

Precyzyjne graveowanie części ciężkiego maszynistwa

Dobrze wykonane grawerowanie odgrywa kluczową rolę przy pracy z elementami ciężkiego sprzętu, ponieważ te skomplikowane projekty muszą być idealnie dopasowane, aby wszystko działało poprawnie. Współczesne szybkobieżne urządzenia do grawerowania CNC osiągają dokładność na poziomie około 98,5%, co jest znacznie lepsze niż rezultaty możliwe do uzyskania ręcznie. Różnica naprawdę się liczy w sektorach takich jak produkcja samochodów czy lotnicza, gdzie drobne błędy mogą prowadzić do poważnych problemów w przyszłości. Weźmy na przykład samochody – większość producentów polega na precyzyjnym grawerowaniu, aby wszystkie części pasowały do siebie bez zakłóceń podczas montażu, unikając opóźnień czy problemów z jakością. Mówiąc o precyzji grawerowania, chodzi o coś więcej niż tylko estetyczny wygląd – tego typu dokładność pozwala kluczowym elementom maszyn funkcjonować zgodnie z założeniami przez cały okres ich użytkowania.

Integracja CNC z automatycznymi liniami produkcyjnymi

Wprowadzenie szybkich maszyn do frezowania CNC do zautomatyzowanych linii produkcyjnych całkowicie zmieniło poziom efektywności produkcji. Gdy firmy zaczynają wykorzystywać te maszyny CNC, zauważają znaczne skrócenie czasu oczekiwania na wysyłkę produktów i znaczny wzrost ogólnej liczby wyprodukowanych jednostek. Zainstalowanie tych systemów CNC w obecnych procesach produkcyjnych pozwala pracownikom dokonywać korekt tam, gdzie jest to konieczne, podczas gdy reszta działa automatycznie przez większość czasu. Mniejsza liczba czynności wykonywanych ręcznie oznacza mniejszą liczbę błędów popełnianych podczas produkcji, co przekłada się na szybsze wytwarzanie produktów i ich spójność w całej serii. Zgodnie z badaniami Międzynarodowej Federacji Robotyki (IFR), zakłady produkcyjne stają się coraz bardziej zależne od automatyki. Dane pokazują, że każdego roku liczba instalacji w zakładach przemysłowych na świecie wzrasta o około 14 procent. W miarę jak firmy dążą do większej efektywności oraz systemów, które potrafią rozwiązywać problemy bez przerywania produkcji, integracja technologii CNC staje się kluczowym elementem utrzymania konkurencyjności na współczesnym rynku produkcji.

Zastosowania w identyfikacji części i markowaniu

Maszyny do grawerowania przemysłowego są niezastąpione przy oznaczaniu i identyfikowaniu części na maszynach ciężarowych, łącząc w jednym procesie zarówno estetykę, jak i funkcjonalność. Pozwalają producentom wygrawerować logo, numery seryjne i wszelkiego rodzaju identyfikatory bezpośrednio na elementach metalowych, co czyni te oznaczenia wyraźnie widocznymi do celów identyfikacji i zapewnia zgodność z przepisami branżowymi w różnych sektorach. Jedną z głównych zalet jest fakt, że grawerowanie zwiększa autentyczność produktu oraz postrzeganie jego jakości przez klientów. Weźmy na przykład produkcję lotniczą lub motoryzacyjną – badania wskazują, że części z wygrawerowanymi oznaczeniami można zidentyfikować skuteczniej o 30% w porównaniu do nieoznaczonych. Poza samą identyfikacją istnieje również aspekt związany z marką. Umieszczając swoje logo lub nazwę bezpośrednio na sprzęcie, firmy budują rozpoznawalność marki, jednocześnie utrzymując profesjonalny wygląd całej działalności.

Wzmacnianie trwałości poprzez wycinanie powierzchni

Wykonanie powierzchni żłobionych sprawia, że części maszyn ciężarowych trwają dłużej i lepiej wytrzymują zużycie. Gdy producenci zmieniają wygląd powierzchni poprzez żłobienie, uzyskują lepszą ochronę przed zarysowaniami, uderzeniami oraz uszkodzeniami wynikającymi z ekstremalnych warunków panujących w fabrykach i na placach budowy. Badania wykazują, że tego rodzaju obróbka powierzchni może wydłużyć żywotność części o około 25% w porównaniu z nieprzetworzonymi, co przekłada się na oszczędności w zakresie kosztów napraw i wymian. Najnowsze technologie żłobienia, szczególnie szybkie maszyny CNC, znacznie rozszerzyły możliwości. Maszyny te umożliwiają szybkie i spójne modyfikowanie powierzchni przy minimalnym przestojowaniu, dzięki czemu urządzenia pracują sprawniej przez dłuższe okresy między przeglądami konserwacyjnymi. Dla firm zmieniających codziennie trudne warunki eksploatacji, tego typu obróbka powierzchni nie jest jedynie udogodnieniem – staje się standardową praktyką w wielu sektorach przemysłowych.

Obsługa wysokoprzyczynowych stopów

Praca z wysokowytrzymałymi stopami powoduje poważne problemy przy cięciu metali w przypadku wyposażenia maszyn ciężarowych. Główne problemy to zużycie narzędzi i ograniczenia prędkości cięcia bez ryzyka uszkodzenia wszystkiego. Producentzy wybierają te materiały z ważnych powodów – są bardziej trwałe i lepiej sprawdzają się w eksploatacji – jednak właśnie ta odporność powoduje szybkie zużywanie się narzędzi tnących. Wymiana zużytych narzędzi oznacza większe wydatki i dłuższe przestoje maszyn oczekujących na części. Weźmy na przykład tytan i Inconel – materiały te są tak twarde, że standardowe techniki cięcia przestają być skuteczne. Raporty branżowe wskazują, że około 30% maszyn ciężarowych faktycznie zawiera te trudne do obróbki stopy, co jeszcze bardziej podkreśla potrzebę lepszych metod ich przetwarzania. Na szczęście dostępne są dziś opcje takie jak szybkodziałające maszyny CNC oraz specjalnie zaprojektowane narzędzia tnące, które znacznie lepiej wytrzymują ekstremalne warunki. Nowe technologie nie tylko pozwalają na dłuższą eksploatację między wymianami, ale także umożliwiają operatorom utrzymanie stabilnej wydajności nawet w warunkach intensywnego obciążenia.

Gwarantowanie dokładności w dużych komponentach

Dokładne wykonanie cięć na dużych elementach ma ogromne znaczenie zarówno dla bezpieczeństwa, jak i dla codziennej wydajności maszyn ciężarowych. Kiedy części nie odpowiadają dokładnie swoim parametrom, problemy zaczynają się szybko kumulować. Oczywiście pojawia się zagrożenie bezpieczeństwa, ale są też gorsze skutki – maszyny po prostu przestają działać poprawnie po pewnym czasie. Branża dąży do bardzo ścisłych tolerancji, czasem nawet rzędu ułamków milimetra. Jeżeli te normy nie zostaną spełnione, operatorzy napotkają później wiele problemów – od zwiększonych kosztów konserwacji po nieoczekiwane przestoje w najmniej odpowiednim momencie. Dlatego warsztaty zwracają się ku technologiom takim jak przecinarki laserowe czy lasery włóknowe do dużych zadań. Te systemy są wyposażone w inteligentne czujniki, które stale sprawdzają wymiary i automatycznie dokonują drobnych korekt. Dla każdego, kto zarządza linią produkcyjną, inwestycja w tego rodzaju precyzję opłaca się na długo w przyszłości. Maszyny dłużej pozostają niezawodne, czas przestojów się zmniejsza, a wszyscy zadowoleni są z tego, że produkowana praca jest wysokiej jakości.

Optymalizacja Napędzana Sztuczną Inteligencją w Procesach Wycinania

Procesy cięcia metali w ostatnich latach zyskują znaczące wsparcie dzięki sztucznej inteligencji. Gdy producenci zaczynają wykorzystywać AI w swojej technologii cięcia, zauważają ogólną poprawę wyników w takich aspektach jak optymalizacja prędkości cięcia, lepsze monitorowanie stanu narzędzi czy po prostu bardziej niezawodne systemy. Weźmy na przykład HSG Laser. Firma ta wdrożyła inteligentne systemy AI, które przewidują zużycie narzędzi i automatycznie dostosowują ustawienia cięcia w razie potrzeby. To z kolei przekłada się na skrócenie czasu produkcji i lepszy ogólnie wygląd wyrobów. Patrząc w przyszłość, możliwości są jeszcze większe. Niektórzy eksperci przewidują, że w niedalekiej przyszłości dojdziemy do całkowicie autonomicznych systemów cięcia, w których maszyny będą samodzielnie dokonywać korekt na bieżąco, analizując dane. Oznaczałoby to mniejszą potrzebę przebywania pracowników przy monitorowaniu szczegółów procesu, przy jednoczesnym zachowaniu wysokiego poziomu dokładności.

Eko-przyjazne rozwiązania do cięcia

Stosowanie narzędzi do cięcia w sposób przyjazny dla środowiska znacząco wpływa na współczesne metody produkcji. Przykładem mogą być obecnie maszyny CNC do cięcia plazmą, które zużywają znacznie mniej energii elektrycznej i generują dużo mniej odpadów w porównaniu do tradycyjnych metod. To, co je odróżnia, to system precyzyjnego sterowania, który zmniejsza ilość materiałów odpadowych powstających podczas pracy, dzięki czemu zakłady produkcyjne generują łącznie znacznie mniej odpadów. Eksperci z branży widzą ten trend jako dalej postępujący, a wiele przedsiębiorczych firm zaczęło inwestować w nowe urządzenia zaprojektowane specjalnie tak, aby znacząco obniżyć zużycie energii i skutecznie rozwiązywać pilne problemy ekologiczne. Poza samym jedynie spełnianiem surowych międzynarodowych norm, rośnie również presja ze strony klientów, którzy chcą, by produkty były wytwarzane czystszymi metodami.

Chcesz poznać najnowsze osiągnięcia w zakresie maszyn do przemysłowego grawerowania? Kliknij, aby dowiedzieć się więcej!

Spis treści

-

Rozwiązania z laserowego wycinania włókien dla ciężkiego maszynistwa

- Laserowe wycinacze włókien o wysokiej mocy dla grubych materiałów

- Przenośne maszyny laserowe do napraw w terenie

- Precyzyjne graveowanie części ciężkiego maszynistwa

- Integracja CNC z automatycznymi liniami produkcyjnymi

- Zastosowania w identyfikacji części i markowaniu

- Wzmacnianie trwałości poprzez wycinanie powierzchni

- Obsługa wysokoprzyczynowych stopów

- Gwarantowanie dokładności w dużych komponentach

- Optymalizacja Napędzana Sztuczną Inteligencją w Procesach Wycinania

- Eko-przyjazne rozwiązania do cięcia