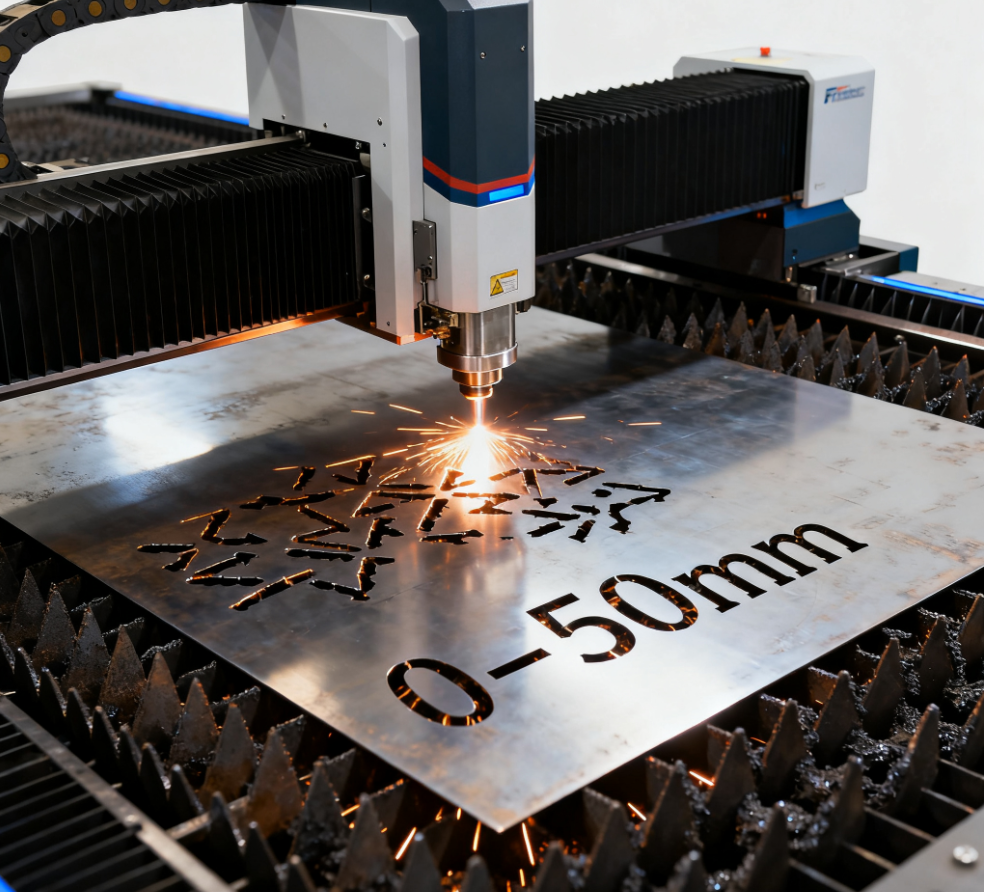

W dziedzinie produkcji przemysłowej materiały metalowe o grubości 1–50 mm należą do najpowszechniej stosowanych zakresów. Od części maszyn rolniczych i komponentów samochodowych po ramy maszyn ciężkich oraz profile budowlane obejmują one niemal wszystkie kluczowe scenariusze wytwarzania urządzeń. Jednak obróbka metali w tym zakresie grubości od dawna wiąże się z problemami związanymi z „trudnością uzyskania równowagi między precyzją a wydajnością” oraz „niemożliwością pogodzenia kosztu z jakością”. Tradycyjne cięcie plazmowe często powoduje chropowate brzegi i odkształcenia termiczne podczas obróbki grubszych metali powyżej 20 mm, natomiast cięcie mechaniczne nie sprosta elastycznym wymaganiom przy przełączaniu się między cienkimi a grubymi materiałami o grubości 1–50 mm, charakteryzując się wysokim zużyciem narzędzi. Pojawienie się maszyn do cięcia laserowego światłowodowego, a zwłaszcza serii produktów wprowadzonych przez firmę Tianchen Laser, stanowi idealne rozwiązanie dla obróbki materiałów metalowych o grubości 1–50 mm.

1. Główne problemy związane z przetwarzaniem materiałów metalowych w zakresie 1-50 mm oraz przydatność cięcia laserowego

Wymagania dotyczące przetwarzania materiałów metalowych w zakresie 1-50 mm charakteryzują się «dużym zróżnicowaniem i różnorodnością scenariuszy»: cienkie blachy metalowe o grubości 1 mm wymagają precyzji cięcia na poziomie mikronów, natomiast grube płyty ze stali węglowej i nierdzewnej o grubości do 50 mm wymagają wystarczającej mocy i stabilności cięcia. Wady metod tradycyjnych są szczególnie widoczne w tym zakresie:

- Cięcie plazmowe: Choć umożliwia cięcie grubych metali powyżej 30 mm, wysoka temperatura powoduje utlenianie i odkształcanie krawędzi metalu, co wymaga późniejszego szlifowania wtórnego, zwiększając koszty procesu;

- Cięcie mechaniczne piłą: Przy przetwarzaniu cienkich metali o grubości 1-10 mm materiał łatwo ulega wyginaniu z powodu nadmiernego nacisku, a czas wymiany narzędzi zmniejsza ogólną efektywność

- Cięcie strumieniowe: Chociaż może zapewnić równowagę między dokładnością a grubością, urządzenie charakteryzuje się wysokimi kosztami eksploatacji i powolną prędkością, co utrudnia jego dostosowanie do potrzeb seryjnej produkcji.

W przeciwieństwie do tego, technologia cięcia laserowego włóknia, dzięki cechom „zimnego cięcia”, skutecznie zapobiega deformacjom termicznym, osiągając dokładność cięcia do ±0,03 mm oraz prędkość cięcia 2–3 razy wyższą niż w przypadku tradycyjnych metod. Co ważniejsze, maszyny do cięcia laserowego włóknia mogą elastycznie dostosować się do różnych grubości materiałów metalowych w zakresie 1–50 mm (takich jak stal węglowa, stal nierdzewna, stopy aluminium itp.) poprzez dostosowanie parametrów, bez konieczności częstej wymiany urządzeń czy akcesoriów, co idealnie rozwiązuje „problem zakresu” tradycyjnej obróbki. Jako przedsiębiorstwo zaangażowane od 29 lat w dziedzinę urządzeń laserowych, produkty Tianchen Laser charakteryzują się większą specjalizacją w zakresie przystosowania do obróbki metali o grubości 1–50 mm.

2. Maszyny do cięcia laserowego włóknia Tianchen: Zalety techniczne w obróbce metali o grubości 1–50 mm

Założona w 1995 roku firma Tianchen Laser od zawsze koncentrowała się na badaniach i rozwoju oraz produkcji inteligentnych urządzeń laserowych. Jej podstawowe produkty mają roczną zdolność produkcyjną ponad 10 000 jednostek, a działalność obejmuje ponad 100 krajów i regionów na całym świecie. W zakresie obróbki materiałów metalowych o grubości 1-50 mm seria maszyn do cięcia laserowego światłowodowego osiągnęła przewagę różnicującą dzięki innowacjom technologicznym:

- Pełna gama produktów obejmująca różne potrzeby związane z grubością : Tianchen Laser posiada kompletną ofertę produktów, w tym serie P, FB, TM oraz FS, które mogą dokładnie dopasować się do scenariuszy przetwarzania metali w zakresie 1-50 mm. Na przykład model NS3015, jako opcja ekonomiczna, nadaje się do seryjnej obróbki cienkich i średnich metali o grubości 1-20 mm, zapewniając równowagę między jakością a kosztem; model PM3015 wyposażony w nowoczesną technologię cięcia laserowego zwiększa wydajność cięcia grubych metali o grubości 20-50 mm i może zwiększyć prędkość cięcia 50 mm stali węglowej do 1,5 razy w porównaniu do tradycyjnego sprzętu; duży formatowy laserowy maszyna do cięcia FB12525 może przetwarzać duże elementy metalowe o grubości 1-50 mm, spełniając potrzeby seryjnej produkcji w branżach maszynowej i budowlanej.

- Kluczowe technologie gwaranujące precyzję i stabilność : Maszyny do cięcia włóknistym laserem firmy Tianchen są wyposażone w system serwosterowania oraz funkcję przejścia przedniego uchwytu. Pierwszy z nich umożliwia bieżące dostosowanie wysokości cięcia materiałów metalowych o grubości od 1 do 50 mm, unikając odchyleń cięcia spowodowanych fluktuacjami grubości materiału; drugi pozwala zmniejszyć odpady materiałowe, szczególnie podczas przetwarzania cienkich blach metalowych o grubości od 1 do 5 mm, zwiększając wykorzystanie materiału o ponad 10%. Dodatkowo urządzenie wykorzystuje oryginalne importowane komponenty kluczowe, w połączeniu z precyzyjnym sprzętem kontrolnym, takim jak interferometry laserowe i pręty kulowe, zapewniając długotrwałą, stabilną dokładność cięcia każdej maszyny.

- Efektywna dostawa i możliwości personalizacji : Dzięki opieraniu się na inteligentnej bazie produkcyjnej, Tianchen Laser może realizować szybką produkcję i dostawę urządzeń do obróbki metali w zakresie 1-50 mm, skracając cykl dostawy modeli konwencjonalnych do 7-15 dni; równocześnie dla specjalistycznych branż (takich jak przetwarzanie stopów specjalnych 10-30 mm do elementów lotniczych) może oferować rozwiązania niestandardowe, dostosowując parametry takie jak moc lasera i ścieżka cięcia, aby spełnić indywidualne potrzeby.

3. Praktyczne zastosowania maszyn do cięcia włóknem laserowym Tianchen w obróbce metali 1-50 mm w różnych branżach

Dzięki swojej adaptacyjności do materiałów metalowych w zakresie 1-50 mm, maszyny do cięcia włóknem laserowym Tianchen znalazły szerokie zastosowanie w czterech kluczowych branżach, rozwiązując rzeczywiste problemy technologiczne:

- Przemysł maszyn rolniczych : Ramy metalowe oraz części siewników maszyn rolniczych wykonane są głównie z blach stalowych węglowych o grubości 10-30 mm. Wycinarka laserowa włóknowa NS3015 firmy Tianchen pozwala na precyzyjne cięcie, a uzyskane krawędzie nie wymagają dodatkowej obróbki, spełniając bezpośrednio wymagania spawalnicze, co zwiększa wydajność produkcji o 30%;

- Przemysle samochodowym : Komponenty zawieszenia samochodowego oraz rury wydechowe wykonane są z nierdzewnej stali i stopów aluminium o grubości 5-25 mm. Możliwość szybkiego cięcia modelu PM3015 firmy Tianchen umożliwia przetwarzanie ponad 500 sztuk dziennie, gładkie krawędzie cięcia redukują koszty szlifowania w procesie późniejszym;

- Przemysł maszynowy : Ramiona koparek i dźwigów to zazwyczaj grube płyty stalowe o grubości 30-50 mm. Duża formatowa wycinarka laserowa włóknowa FB12525 firmy Tianchen może wykonać cięcie dużych elementów jednorazowo, unikając błędów dokładności spowodowanych obróbką segmentową i zwiększając współczynnik zgodności do 99,5%;

- Przemysł budowlany : Konstrukcje stalowe oraz ruszty ścian osłonowych wykorzystują profile metalowe o grubości 15-40 mm. Maszyna do cięcia laserowego włóknianego firmy Tianchen może realizować cięcie skomplikowanych kształtów, dostosowując się do indywidualnego projektowania nowoczesnych budynków, jednocześnie spełniając wymagania konstrukcyjne, takie jak odporność na parcie wiatru i nośność.

4. Główne powody wyboru maszyn do cięcia laserowego włóknianego Tianchen dla materiałów metalowych 1-50 mm

Dla przedsiębiorstw potrzebujących przetwarzać materiały metalowe 1-50 mm wybór maszyn do cięcia laserowego włóknianego Tianchen oznacza w istocie wybór „stabilnego, wydajnego i niskokosztowego” rozwiązania technologicznego:

- Gwarancja jakości : Tianchen Laser to krajowe przedsiębiorstwo wysokiej technologii posiadające ponad 20 praw autorskich do oprogramowania i patentów. Jego produkty uzyskały certyfikat systemu zarządzania jakością ISO9001 i wielokrotnie otrzymywały wyróżnienia prowincjonalne i krajowe. Jakość została potwierdzona przez rynek od 29 lat;

- Globalna sieć usług : Z obszarem działalności obejmującym ponad 100 krajów i regionów, Tianchen Laser posiada centra obsługi posprzedażowej na głównych rynkach, oferując 24-godzienną pomoc techniczną. Niezależnie, czy to instalacja i uruchomienie sprzętu, czy optymalizacja parametrów przetwarzania w zakresie 1-50 mm, firma może szybko reagować;

- Zaleta kosztowa : Dzięki dużoseriowej produkcji i niezależnym badaniom i rozwojowi, Tianchen Laser obniża koszty zakupu sprzętu. Jednocześnie zużycie energii podczas cięcia laserowego wynosi tylko 1/3 w porównaniu do cięcia plazmowego, co pozwala oszczędzić znaczne koszty eksploatacyjne w długim okresie użytkowania, szczególnie w scenariuszach masowego przetwarzania metali o grubości 1-50 mm.

Podsumowując, w dziedzinie obróbki materiałów metalowych o grubości od 1 do 50 mm, maszyny do cięcia włóknistym laserem Tianchen stały się idealnym wyborem dla przedsiębiorstw dążących do poprawy wydajności i obniżenia kosztów dzięki zaletom takim jak „pełne pokrycie serii, wysoka precyzja i stabilność oraz możliwość zastosowania w wielu branżach”. Niezależnie od tego, czy chodzi o produkcję seryjną dla małych i średnich przedsiębiorstw, czy o indywidualne potrzeby dużych firm, Tianchen Laser może zapewnić odpowiednie rozwiązania wspomagające rozwój przemysłowej produkcji.

Spis treści

- 1. Główne problemy związane z przetwarzaniem materiałów metalowych w zakresie 1-50 mm oraz przydatność cięcia laserowego

- 2. Maszyny do cięcia laserowego włóknia Tianchen: Zalety techniczne w obróbce metali o grubości 1–50 mm

- 3. Praktyczne zastosowania maszyn do cięcia włóknem laserowym Tianchen w obróbce metali 1-50 mm w różnych branżach

- 4. Główne powody wyboru maszyn do cięcia laserowego włóknianego Tianchen dla materiałów metalowych 1-50 mm