Podstawowe różnice między typami maszyn do cięcia laserowego

Każdy, kto poszukuje urządzeń do cięcia laserowego, musi znać różnice między systemami laserowymi typu CO2, włóknowego i kryształowego. Główne czynniki, które odróżniają te technologie, to sposób ich działania i długość fali, którą wytwarzają, a która decyduje o tym, jakie materiały mogą skutecznie przetwarzać. Lasery CO2 wykorzystują mieszanki gazowe dwutlenku węgla do tworzenia wiązki, co czyni je idealnym rozwiązaniem do pracy z niemetalami, takimi jak drewno, plastik czy płyty akrylowe. Przy długości fali około 10,6 mikrona lasery te pozwalają uzyskiwać czyste cięcia z minimalnym topnieniem krawędzi – coś, co producenci bardzo cenią przy wytwarzaniu detali o skomplikowanej formie. Lasery włóknowe podejmują inne podejście, wykorzystując światłowody wzbogacane w pierwiastki ziem rzadkich. Systemy te działają chłodniej i mają dłuższą żywotność niż tradycyjne modele, a ich długość fali wynosząca około 1 mikrona doskonale sprawdza się przy obróbce powierzchni metalowych, od stali konstrukcyjnej po stopy aluminium. Kolejną kategorią są lasery kryształowe, które w swojej wnęce wykorzystują kryształy YAG lub YVO4. Choć oferują one wyjątkową precyzję przy trudnych zadaniach związanych z obróbką grubej blachy, wiele zakładów zastanawia się nad ich zakupem ze względu na wysokie koszty inwestycyjne oraz konieczność ponoszenia dużych kosztów utrzymania, wynikających z wrażliwych elementów wewnętrznych.

Poziomy wydajności różnych typów laserów znacząco się od siebie różnią. Lasery CO2 dobrze sprawdzają się w przypadku materiałów niemetalicznych i mogą być dość precyzyjne, jednak wymagają regularnej konserwacji ze względu na obecność wewnętrznych części gazowych, co z czasem czyni je droższymi w eksploatacji. Lasery światłowodowe są lepsze niż CO2 pod względem cięcia metali szybciej i czystiej. Są one również mniej awaryjne, ponieważ są budowane z wykorzystaniem technologii stanu stałego zamiast gazów, co pozwala zaoszczędzić pieniądze na dłuższą metę. Lasery kryształowe pozwalają ciąć bardzo grube materiały z niezwykłą dokładnością, co jest niepodważalne. Trzeba jednak przyznać, że początkowe koszty zakupu tych potworów są ogromne, a dodatkowo wymagają one ciągłych wydatków związanych z utrzymaniem kryształów w odpowiedniej kondycji. Specjaliści z branży zauważyli, że lasery światłowodowe najczęściej przynoszą najlepszy zwrot z inwestycji przy pracy z metalami. CO2 nadal wygrywa bezapelacyjnie przy zastosowaniach niemetalicznych. A lasery kryształowe? Cóż, firmy wybierają je tylko wtedy, gdy naprawdę potrzebują dodatkowej mocy do konkretnych, ciężkich zastosowań.

Maszyny do grawerowania przemysłowego vs. przenośne opcje laserów światłowodowych

Porównując maszyny do grawerowania przemysłowego z przenośnymi laserami światłowodowymi, staje się jasne, że spełniają zupełnie inne funkcje, charakteryzując się własnymi zaletami i wadami. Duże przemysłowe grawery są solidnie skonstruowane, by sprostać masowej produkcji. Mimo że zapewniają wyjątkową precyzję detali, nie są to urządzenia łatwo przenoszone między warsztatami. Stolarze, hutnicy metali czy producenci tworzyw sztucznych mocno polegają na tych maszynach, gdy najbardziej skomplikowane wzory odgrywają kluczową rolę w ich produktach. Przenośne lasery światłowodowe to zupełnie inna historia. Małe firmy chętnie korzystają z tych kompaktowych jednostek, ponieważ świetnie mieszczą się w ciasnych pomieszczeniach warsztatowych i mogą być szybko spakowane na potrzeby pracy mobilnej. Ich prawdziwą zaletą jest możliwość ustawienia w dowolnym miejscu na placu budowy bez konieczności przygotowania specjalnej infrastruktury, co tłumaczy, dlaczego tak wiele lokalnych zakładów produkcyjnych zaczęło niedawno wykorzystywać właśnie tę technologię.

Dwa typy maszyn doskonale sprawdzają się w różnych sytuacjach. Przemysłowe maszyny do grawerowania są idealne, gdy firmy chcą zwiększyć skalę produkcji, ponieważ zapewniają one zawsze tę samą jakość. Ma to ogromne znaczenie dla przedsiębiorstw dążących do rozwoju przy jednoczesnym zachowaniu precyzji. Maszyny przenośne oferują jednak inny rodzaj skalowalności. Stają się one coraz bardziej popularne, ponieważ wiele sektorów gospodarki preferuje obecnie lżejsze i łatwiejsze do przenoszenia urządzenia. Małe warsztaty, które inwestują w takie właśnie przenośne modele, często zauważają, że oszczędzają pieniądze i mogą szybciej reagować na zmieniające się potrzeby. Producenti twierdzą, że w ostatnim czasie wiele firm decyduje się na przenośne wersje maszyn. Główne powody? Takie urządzenia są bardziej elastyczne i ich początkowa cena jest znacznie niższa. Dzięki temu mniejsze przedsiębiorstwa mogą uzyskać dostęp do dobrej technologii, nie ponosząc dużych kosztów związanych z zakupem drogich, dużych urządzeń.

Zgodność Materiałów i Możliwości Cięcia

Metale a Niemetale: Wybór Odpowiedniego Narzędzia

Kompatybilność materiałów ma duże znaczenie przy wyborze technologii cięcia laserowego, szczególnie jeśli mówimy o metalach w porównaniu do niemetali. Lasery CO2 doskonale radzą sobie z materiałami takimi jak drewno, akrystal, tkanina, a nawet szkło, dając czyste cięcia z gładkimi krawędziami. Jednak ich zastosowanie do cięcia metalu nie jest zbyt dobre, chyba że chodzi o bardzo cienką blachę. Tu z pomocą przychodzą lasery światłowodowe. Te urządzenia świetnie sobie radzą z metalami takimi jak stal, aluminium, mosiądz czy miedź. Cięcie przebiega również szybciej, co pozwala zaoszczędzić czas i pieniądze. Wadą jest jednak to, że lasery światłowodowe nie radzą sobie dobrze z niemetalowymi materiałami. Analizując dane branżowe, widać, że większość warsztatów korzysta z laserów światłowodowych do obróbki metalu, ponieważ pozwalają one szybciej i taniej wykonać pracę. W miarę jak różne branże coraz bardziej polegają na konkretnych materiałach, rodzaj wykorzystywanego surowca wpływa na wybór odpowiedniej technologii laserowej. Dla tych, którzy obecnie głównie pracują z metalami, lasery światłowodowe stały się niemal standardowym wyposażeniem większości linii produkcyjnych.

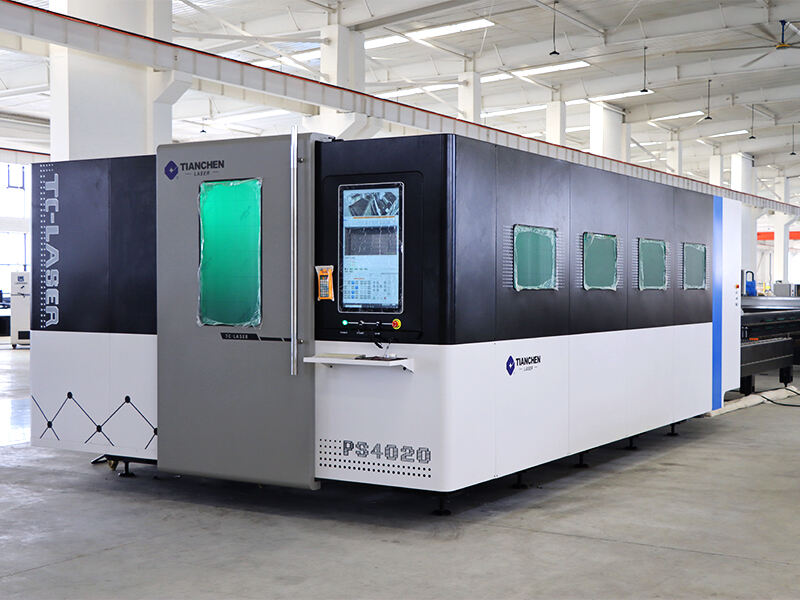

Cięcie Laserami Włóknowymi o Wysokiej Mocy Grubych Blach Metalowych

Gdy chodzi o cięcie grubszych blach metalowych, wysokim poziomem skuteczności wyróżniają się lasery światłowodowe o dużej mocy, dzięki swojemu sposobowi zarządzania ciepłem podczas pracy. Działanie tych systemów laserowych polega na utrzymywaniu odpowiedniej równowagi między poziomem mocy a kontrolą temperatury, co pozwala im skutecznie przecinać trudne materiały, takie jak płyty stalowe czy stopy aluminium. Analiza rzeczywistych danych wydajnościowych ujawnia interesujące fakty na temat tych maszyn – ich prędkość cięcia jest imponująca, a jednocześnie zapewniają czyste krawędzie na obrabianym elemencie. Wiele dużych firm produkcyjnych odnotowało znaczące usprawnienia po przejściu na technologię laserów światłowodowych. Wymieniają one m.in. dłuższą żywotność narzędzi przed koniecznością wymiany, niższe rachunki za energię elektryczną w porównaniu do starszych metod oraz znacznie lepszą jakość detali w gotowych produktach. W miarę jak przemysł potrzebuje coraz częściej cięcia cięższych metali do różnych zastosowań, zwiększa się liczba firm inwestujących w te wydajne lasery światłowodowe. Nowe osiągnięcia technologiczne czynią je z roku na rok szybszymi i tańszymi w eksploatacji, co tłumaczy stale rosnące tempo ich wdrażania w różnych sektorach gospodarki.

Maszyny do wycinania gumy laserowej dla materiałów specjalistycznych

Laserowe noże do cięcia gumy są naprawdę imponujące, jeśli chodzi o pracę ze specjalistycznymi materiałami, zwłaszcza z gumą. Radzą sobie ze wszystkimi rodzajami drobnych detali, wycinając skomplikowane kształty z niezwykłą precyzją, na jaką zwykłe narzędzia po prostu nie są w stanie. Również rynek tego typu urządzeń rozwija się bardzo szybko. Najnowsze badania wskazują na wzrost zainteresowania ze strony takich sektorów jak przemysł motoryzacyjny czy projektowanie przemysłowe, gdzie dokładność cięcia odgrywa kluczową rolę. Wystarczy pomyśleć o tych maleńkich uszczelniaczach w silnikach czy pakietach, które muszą idealnie pasować, a jednocześnie wytrzymać ekstremalne ciśnienie. Te systemy laserowe pozwalają projektantom odsuwać granice kreatywności, jednocześnie spełniając surowe normy wymagane przez współczesne procesy produkcyjne. Coraz więcej firm na nie polega, ponieważ nic innego nie zapewnia tego samego poziomu precyzji w połączeniu z wytrzymałością niezbędną dla obecnych, wymagających zastosowań.

Wymagania energetyczne i czynniki precyzji

Zakres mocy: od laserów niskiej do wysokiej mocy

Moc ma ogromny wpływ na jakość pracy maszyny do cięcia laserowego, w zasadzie decydując o tym, jakie zadania będzie mogła wykonywać. Poziom mocy naprawdę wszystko zmienia. Niska moc świetnie sprawdza się przy cieńszych materiałach, takich jak papier czy płyty plastikowe, ale przy grubszych metalach czy trudniejszych materiałach nic nie zastąpi maszyn o wysokiej mocy. Dobierając urządzenie do konkretnych zadań cięcia, warto zastanowić się zarówno nad wzorcami zużycia energii, jak i ogólną wydajnością. Z tego, co widzimy w branży, maszyny o większej mocy rzeczywiście zużywają więcej prądu, ale zazwyczaj również szybciej tną, więc czasem dodatkowy koszt jest równoważony zyskiem w postaci szybszej produkcji. Przed podjęciem decyzji o zakupie, poświęć czas na dokładne przeanalizowanie potrzebnych zadań związanych z cięciem i znajdź optymalny punkt, w którym wydajność łączy się z rozsądnym zużyciem energii.

Prędkość cięcia a dokładność: Balansowanie potrzeb produkcji

Znalezienie odpowiedniej równowagi między prędkością a precyzją pozostaje jednym z największych problemów w operacjach cięcia laserowego. Prędkość i dokładność rzadko idą w parze, a producenci stale borykają się z problemem doboru takich czynników jak szerokość szwu i prędkości posuwu. Wielokrotnie widzieliśmy badania pokazujące, że dążenie do szybszego cięcia często odbywa się kosztem dokładności, szczególnie przy wykonywaniu detali o skomplikowanych kształtach czy przy grubszych arkuszach materiału. Dla warsztatów, które chcą osiągnąć dobre rezultaty, kluczowe jest trafienie w ten optymalny punkt, który będzie odpowiadał ich potrzebom produkcyjnym. Dobór odpowiednich parametrów to nie tylko teoria i liczby na papierze – liczą się również warunki rzeczywiste, dlatego doświadczeni technicy wiedzą, które ustawienia najlepiej sprawdzają się w różnych zastosowaniach. Niektóre firmy mogą preferować prędkość, gdy najważniejsza jest objętość produkcji, podczas gdy inne zdecydują się zwolnić, aby zagwarantować, że każdy cięty element spełnia ścisłe tolerancje. Najważniejszy wniosek? Bądź elastyczny i kontynuuj dostrojenie ustawień, aż do momentu, gdy maszyna będzie działać dokładnie tak, jak jest tego potrzeba, bez pogryzania jakości.

Analiza kosztów i strategie budżetowania

Inwestycja początkowa a długoterminowych kosztach eksploatacji

Zanim przedsiębiorstwa zdecydują się zainwestować w maszynę do cięcia laserowego, muszą przemyśleć koszty początkowe oraz wszystkie ukryte wydatki, które pojawią się z czasem. Obecnie rynek oferuje głównie dwa typy: lasery CO2 i lasery światłowodowe, z których każdy ma zupełnie inną cenę. Standardowy zestaw CO2 zazwyczaj kosztuje od trzydziestu tysięcy do stu tysięcy dolarów, w zależności od stopnia zaawansowania funkcji. Lasery światłowodowe są zazwyczaj droższe na początku, zaczynając od około pięćdziesięciu tysięcy dolarów, a czasem nawet przekraczając dwieście tysięcy dolarów za wersje przemysłowe o dużej wydajności. Również ważne są długoterminowe koszty eksploatacji, jednak większość ludzi zapomina o nich podczas zakupów. Rachunki za energię elektryczną będą wpływać na zyski, konieczna jest regularna konserwacja, a także pojawia się pytanie, czy personel wymaga specjalistycznego szkolenia. Ciekawostką jest, że lasery światłowodowe zużywają mniej energii, co powoduje niższe koszty energii przez lata, co staje się szczególnie istotne wraz ze wzrostem cen prądu. Koszty utrzymania są zazwyczaj niższe przy technologii światłowodowej, ponieważ mniej elementów mechanicznych ulega awariom. Każdy, kto planuje zakup maszyny do cięcia laserowego, powinien wziąć pod uwagę, jak długo urządzenie będzie służyć i jak wydajnie będzie działać z dnia na dzień, znajdując optymalny punkt, w którym nakłady początkowe nie całkowicie wyczerpią budżetu, jednocześnie mając sens finansowy na dłuższą metę.

Rozkład kosztów utrzymania w zależności od typu maszyny

Bieżące koszty utrzymania znacząco wpływają na całkowite wydatki firm związanych z posiadaniem urządzeń do cięcia laserowego, a różnice między systemami CO2, włóknowymi i kryształowymi są dość znaczne. Wiadomo powszechnie, że lasery CO2 mają wiele ruchomych części, co oznacza konieczność stałej obsługi i zazwyczaj wyższe koszty utrzymania niż w przypadku laserów włóknowych. Lasery włóknowe są tańsze w eksploatacji, ponieważ nie wymagają dużej liczby materiałów eksploatacyjnych i mają prostszą konstrukcję wewnętrzną. Szacunki wskazują, że roczne koszty utrzymania są średnio o około 20% niższe w przypadku laserów włóknowych niż CO2, choć rzeczywiste wartości mogą się różnić w zależności od wzorców użytkowania. Obie technologie zyskują na skuteczności, gdy są sprawdzane co około sześć miesięcy, jednak lasery włóknowe po prostu działają dłużej, ponieważ są lepiej skonstruowane i pracują bardziej efektywnie. Maszyny laserowe z kryształami nie są zbyt często spotykane, ale gdy już są stosowane, wiąże się z nimi wiele tych samych problemów co z systemami CO2, a także dodatkowa trudność wymiany kosztownych kryształów w czasie eksploatacji. W tym przypadku regularna konserwacja odgrywa kluczową rolę. Firmy, które planują regularne przeglądy i wymieniają zużyte komponenty zanim całkowicie się zepsują, unikają problemów w przyszłości i przedłużają żywotność inwestycji, co w warunkach ograniczonych budżetów ma ogromne znaczenie.