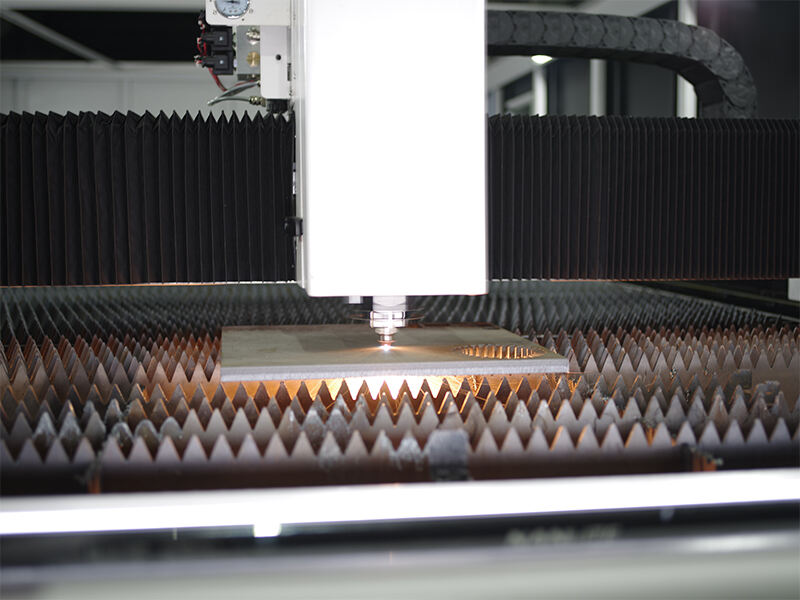

金属加工の動的な世界において、ファイバーレーザー技術は変革をもたらす存在として登場し、切断速度は生産性、コスト効率、製品品質を左右する重要な要素となっています。29年以上にわたり、天辰激光(ティエンチェンレーザー)はファイバーレーザー技術の革新をリードしてきており、知能型金属成形装置における専門知識を活かして、100カ国以上にわたる製造業者が切断プロセスを最適化するのを支援しています。年間生産能力が1万台を超えるハイテク企業として、天辰激光の切断速度に関する知見は、実際の現場での応用と継続的な研究開発の進歩に基づいています。

ファイバーレーザー金属切断における切断速度の重要性

切断速度は単なる数値以上の意味を持ち、製造業者の利益と競争優位性に直接影響します。自動車製造から重機、建設業界に至るまで、より高速で高精度な切断は、生産サイクルの短縮、材料の廃棄削減、そしてタイトなプロジェクト納期への対応能力を意味します。Tianchen Laserが多様な業界にサービスを提供してきた経験から明らかになったのは、最適な切断速度は効率と精度のバランスを取っているということです。速度が遅すぎると生産コストが上昇し、速すぎると切断品質が低下し、再加工や材料の損失につながります。性能を犠牲にすることなく費用対効果の高いソリューションを求める企業にとって、切断速度が機器の能力とどのように一致するかを理解することは極めて重要です。Tianchen LaserはNS3015のようなモデルを通じてこの課題に対応しており、これは手頃な価格で高品質な金属加工を実現する、費用対効果に優れたファイバーレーザー切断機です。

ファイバーレーザー切断速度に影響を与える主な要因

ファイバーレーザー装置の最大切断速度を決定する要因はいくつかの核心的な要素があり、天辰レーザーのエンジニアリングチームはこれらの変数に対応するために製品を洗練させてきました。

- 材料特性 熱伝導率の高い金属(例:アルミニウム)や厚みのある材料では、きれいな切断を行うために速度を調整する必要があります。堅牢な構造と高効率な切断機構を持つ天辰のM230モデルは、材料ごとの熱的要件に適応することで、さまざまな金属タイプに対して一貫した性能を発揮します。

- レーザー出力とビーム品質 高出力レーザーは高速切断を可能にしますが、ビーム品質が精度を保証します。PM3015は、天辰の先進的なレーザー切断技術を代表するもので、ビーム制御機能を強化し、速度と正確さの両方を向上させます。これは、生産性と品質のいずれも犠牲にできない工業用途において極めて重要です。

- 機械設計と自動化 サーボフォローアップやフロントクランプオーバーライドといった高度な機能(天辰のPシリーズの特徴)により、ダウンタイムを最小限に抑え、材料の供給を最適化することで、直接的に切断速度を向上させます。天辰のレーザー切断機と連携して使用するために開発された自動タワーストレージ装置は、材料の取り扱いを効率化し、生産プロセス全体をさらに高速化します。

切断速度の最適化:天辰レーザーの技術ノウハウ

切断効率を最大限に高めることを目指す製造業者にとって、天辰レーザーは単なる装置の提供にとどまらず、29年におよぶ業界経験に基づいたカスタマイズソリューションを提供しています。以下は、天辰がどのように速度最適化を支援しているかの具体的な例です。

- R&D主導のイノベーション 20件以上のソフトウェア著作権および特許を有する天辰の専門R&Dチームは、現実の生産現場のニーズに対応した切断アルゴリズムの継続的な改善を行っています。精度と効率性で定評のあるFBシリーズのビベル切断機は、切断品質を損なうことなく速度を飛躍的に向上させる、的を絞った革新の好例です。

- 顧客中心のカスタマイズ :すべての業界やプロジェクトには独自の要件があります。天辰(Tianchen)は、お客様と密接に連携し、大規模フォーマットの工業用プロジェクト(FB12525モデルで対応)から中小規模の生産まで、レーザー切断ソリューションをカスタマイズして提供し、特定の用途に最適化された切断速度を実現します。

- 持続的な高速切断のための品質保証 :長時間にわたり安定した切断速度を維持できるかどうかは、装置の構造的品質にかかっています。天辰のスマート製造拠点は厳しい品質基準を遵守しており、大規模な金属切断に最適なFB12525モデルであっても、大量生産環境においてもその出力と精度を維持できるようにしています。

実際の応用例:さまざまな業界における卓越した切断速度

Tianchen Laserのグローバルな展開は100カ国以上に及び、農業機械、自動車製造、建設機械分野での成功事例があります。高効率な製造がますます求められる建設機械分野において、Tianchenのレーザー切断機は業界の成長に対応するために必要な高速かつ高精度な切断を実現します。重機の生産では、厚板金属を最適な速度で加工できることがリードタイムの短縮につながり、自動車メーカーは大量生産の目標達成のためにPシリーズの高効率性(「同製品群における効率の王者」と称される)を活用しています。これらの応用事例は、切断速度が機器の能力と業界のニーズに合致したときに、製造業者が明確な競争優位を得られることを示しており、その実現をTianchen Laserは数千の企業に対して支援してきました。

結論として、切断速度はファイバーレーザー技術の要であり、これを習得するには装置、材料、業界のニーズについて深い理解が必要です。品質とサービスに注力してきた29年の実績を持つ天辰レーザー(Tianchen Laser)は、グローバルな専門知識と革新的な製品ラインアップを組み合わせることで、切断速度の最適化を目指すメーカーにとって信頼できるパートナーとなっています。コスト効率に優れたモデル、最先端の高出力システム、カスタマイズソリューションのいずれを通じても、天辰レーザーは世界中の企業がより高速で、より正確かつ高効率な金属切断を実現できるよう支援し、ますます競争が激化する市場での成功を推進しています。