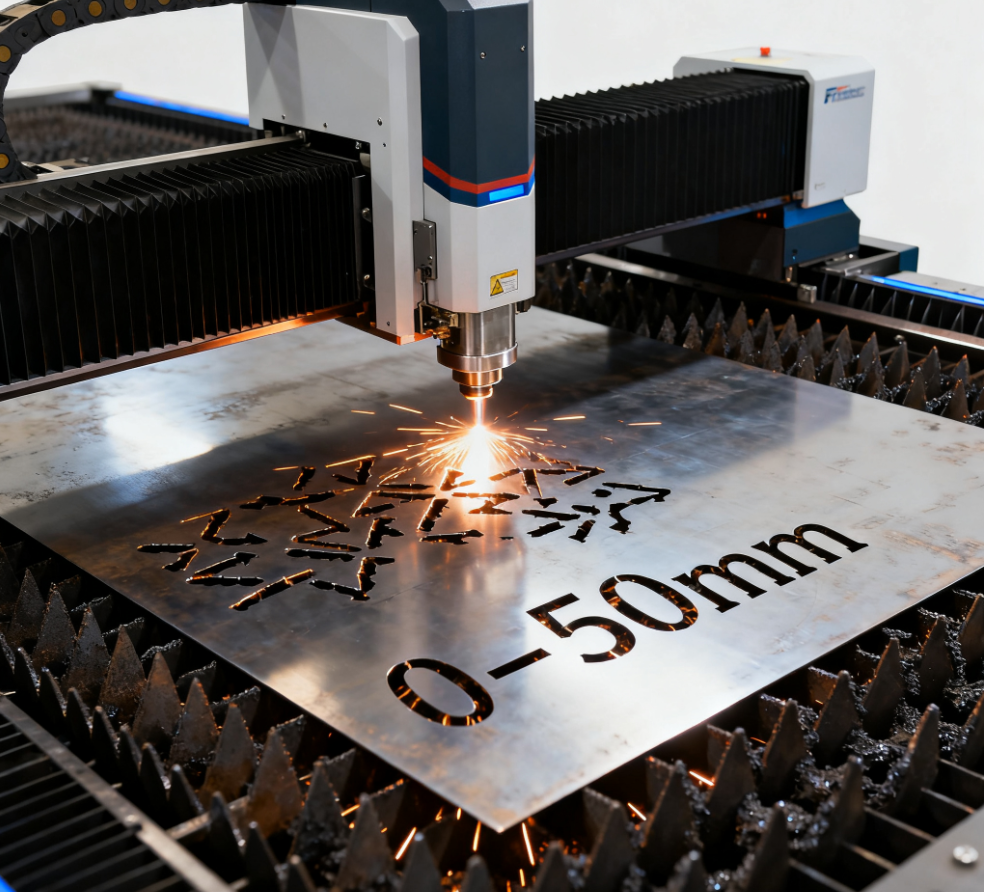

産業製造分野において、厚さ1~50mmの金属材料は最も広く使用されている範囲の一つです。農業機械部品や自動車部品から、重機のフレーム、建設用プロファイルまで、装置製造のほぼすべての中核的シーンをカバーしています。しかし、この板厚域における金属加工は長年、「精度と効率の両立が難しい」「コストと品質の調和が取りにくい」という課題に直面してきました。従来のプラズマ切断では20mmを超える厚板加工時に切断面が粗くなりやすく、熱変形も発生します。一方、機械的切断では1~50mmの薄板から厚板への切り替え時の柔軟な対応が難しく、消耗品の損失率も高くなります。ファイバーレーザー切断機の登場、特に天辰レーザー(Tianchen Laser)が発売したシリーズ製品は、1~50mmの金属材料加工に理想的なソリューションを提供しています。

1. 1-50mmの金属材料加工における主要な課題とレーザー切断の適応性

1-50mmの金属材料の加工需要は「幅広い範囲と多様なシーン」が特徴です。1mm程度の薄板金属にはマイクロメートルレベルの切断精度が要求される一方で、50mmに達する厚板炭素鋼やステンレス鋼には十分な切断力と安定性が求められます。この範囲において、従来の加工方法の欠点は特に顕著です。

- プラズマ切断:30mm以上の厚い金属を切断できますが、高温により金属端面が酸化・変形し、その後の二次研磨が必要となるため、工程コストが増加します。

- 機械式ノコギリ切断:1-10mmの薄い金属を加工する際、圧力が大きすぎることで材料が反りやすくなり、工具交換にかかる時間コストも全体の効率を低下させます。

- ウォータージェット切断:精度と板厚の両立は可能であるが、装置の運用コストが高く、速度も遅いため、大量生産のニーズに適応することが難しい。

一方、ファイバーレーザー切断技術は「冷間切断」の特徴を持ち、熱による変形を効果的に回避でき、切断精度は±0.03mmに達し、切断速度は従来の方法の2〜3倍である。さらに重要な点として、ファイバーレーザー切断機はパラメータを調整することで、1〜50mmの異なる板厚を持つ金属材料(炭素鋼、ステンレス鋼、アルミニウム合金など)に柔軟に対応でき、頻繁な装置や消耗品の交換を必要としないため、従来加工における「加工範囲の問題」を完全に解決する。レーザー設備分野で29年間にわたり深く取り組んできた企業として、天辰レーザーの製品は1〜50mmの金属加工への適応性においてより的確な対応が可能である。

2. 天辰ファイバーレーザー切断機:1〜50mm金属加工のための技術的優位性

1995年に設立されたTianchen Laserは、常にスマートレーザー装置の研究開発および製造に注力してきました。主力製品の年間生産能力は1万台を超え、事業は世界100カ国以上にわたります。1〜50mmの金属材料加工において、同社のファイバーレーザー切断機シリーズは、技術革新を通じて差別化された優位性を確立しています。

- さまざまな板厚ニーズに対応する包括的な製品ラインナップ tianchen Laserは、Pシリーズ、FBシリーズ、TMシリーズ、FSシリーズを含む完全な製品ラインナップを持っており、1〜50mmの金属加工シナリオに正確に対応できます。例えば、NS3015モデルはコストパフォーマンスに優れた選択肢として、1〜20mmの薄板から中厚板金属の大規模加工に適しており、品質とコストのバランスを実現しています。PM3015モデルは先進的なファイバーレーザー切断技術を搭載し、20〜50mmの厚板金属の切断効率を向上させ、50mm炭素鋼の切断速度を従来設備の1.5倍まで高めることができます。FB12525大型フォーマットレーザー切断機は、大規模な1〜50mm金属ワークピースの加工が可能で、重機械および建設業界の大規模加工ニーズに対応します。

- 精度と安定性を保証するコアテクノロジー 天辰のファイバーレーザー切断機は、サーボフォローアップシステムとフロントクランプオーバーライド機能を搭載しています。前者は、1〜50mmの異なる厚さの金属材料に対してリアルタイムで切断高さを適応させることができ、材料の厚さ変動による切断ずれを回避します。後者は、特に1〜5mmの薄手の金属コイルを加工する際に材料の無駄を削減し、材料利用率を10%以上向上させます。さらに、本装置は輸入されたオリジナルの主要部品を採用しており、レーザー干渉計やボールバーなどの高精度検査装置と組み合わせることで、各装置の長期にわたる安定した切断精度を保証しています。

- 高い納期対応力とカスタマイズ能力 :知能製造拠点に依拠することで、天辰レーザーは1~50mmの金属加工機器の迅速な生産および納品を実現でき、従来モデルの納期を7~15日間に短縮できます。また、特殊産業(航空宇宙部品用の10~30mm特殊合金の加工など)に対しては、レーザー出力や切断パスなどのパラメーターを調整し、個別ニーズに対応するカスタマイズソリューションを提供可能です。

3. 天辰ファイバーレーザー切断機の1~50mm金属加工における業界横断的応用事例

1~50mmの金属材料に対する高い適応性により、天辰のファイバーレーザー切断機は4つのコア産業で広く活用され、実際の加工課題を解決しています:

- 農業機械産業 農業機械の金属フレームや播種機部品は、主に10〜30mmの炭素鋼を使用しています。天辰のNS3015ファイバーレーザー切断機は高精度切断を実現し、切断面は二次加工を必要とせず、溶接要件に直接適合するため、生産効率を30%向上させます。

- 自動車製造業 自動車のシャーシ部品や排気管は、5〜25mmのステンレス鋼およびアルミニウム合金を使用しています。天辰のPM3015モデルは高速切断が可能で、1日あたり500個以上の大量処理を実現でき、切断端面が滑らかなので、後工程の研磨コストを削減できます。

- 重機械産業 建設機械のエクスカバマやクレーンのアームは、主に30〜50mmの厚板鋼を使用しています。天辰のFB12525大型ファイバーレーザー切断機は、大型ワークの切断を一度に完了でき、分割加工による精度誤差を回避し、合格率を99.5%まで向上させます。

- 建設産業 建設用鉄骨構造およびカーテンウォールのキールには、15~40mmの金属プロファイルが使用されます。天辰のファイバーレーザー切断機は複雑な形状の切断を実現でき、現代建築の個別化された設計に対応するとともに、風圧抵抗や耐荷重など構造上の要件も満たします。

4. 1~50mmの金属材料加工に天辰ファイバーレーザー切断機を選ぶべき4つの主な理由

1~50mmの金属材料の加工が必要な企業にとって、天辰のファイバーレーザー切断機を選ぶということは、「安定性・高効率・低コスト」の加工ソリューションを選ぶことに本質的に等しいです。

- 品質保証 天辰レーザーは国家認定のハイテク企業であり、20件以上のソフトウェア著作権および特許を保有しています。自社製品はISO9001品質管理システム認証を取得しており、長年にわたり省レベルおよび国家レベルの賞を受賞しています。その品質と評判は市場により29年間検証されてきました。

- グローバルサービスネットワーク :ビジネスは100以上の国と地域に及び、天辰レーザーは主要市場にアフターサービスセンターを設けており、24時間体制の技術サポートを提供しています。機器の設置・試運転から1〜50mmの加工パラメータ最適化まで、迅速に対応可能です。

- コスト優位性 :大規模生産と独自の研究開発により、天辰レーザーは装置調達コストを削減しています。同時に、レーザー切断のエネルギー消費量はプラズマ切断の3分の1しかなく、長期使用による運用コストを大幅に節約でき、特に1〜50mmの金属を大量処理するシーンに適しています。

結論として、1~50mmの金属材料加工分野において、天辰ファイバーレーザー切断機は「全シリーズカバー、高精度安定性、多業界対応」の利点により、企業が加工効率を向上させコストを削減するための理想的な選択となっています。中小企業向けの大量生産であっても、大企業向けのカスタマイズニーズであっても、天辰レーザーは適切なソリューションを提供し、工業製造のアップグレードを支援できます。