Il settore delle macchine pesanti rappresenta la spina dorsale dello sviluppo industriale globale, comprendendo industrie come quella delle macchine per l'edilizia, delle macchine agricole e della produzione di attrezzature pesanti. In questi settori, il taglio dei metalli è un processo fondamentale che influisce direttamente sulla qualità del prodotto, sull'efficienza produttiva e sull'affidabilità operativa. Poiché i componenti delle macchine pesanti presentano spesso dimensioni elevate, materiali spessi e strutture complesse, i requisiti per le soluzioni di taglio dei metalli sono estremamente rigorosi: richiedono alta precisione, elevata efficienza, durata e adattabilità a diverse situazioni produttive. Da oltre 29 anni, Tianchen Laser è un partner affidabile nel settore delle macchine pesanti, offrendo soluzioni personalizzate per il taglio dei metalli in grado di soddisfare queste esigenze fondamentali.

Requisiti principali del taglio dei metalli nella produzione di macchinari pesanti

La produzione di macchinari pesanti presenta sfide uniche per il taglio dei metalli. Innanzitutto, i componenti—come telai, ingranaggi e parti strutturali—sono generalmente realizzati in lastre d'acciaio spesse o in leghe ad alta resistenza, richiedendo attrezzature per il taglio in grado di gestire materiali con potenza e stabilità eccezionali. In secondo luogo, la precisione è imprescindibile: anche piccole deviazioni nelle dimensioni di taglio possono causare errori di assemblaggio o rischi per la sicurezza, rendendo il taglio ad alta precisione un requisito fondamentale. In terzo luogo, la produzione di massa nel settore dei macchinari pesanti richiede processi di taglio efficienti per rispettare tempistiche produttive stringenti senza compromettere la qualità. Inoltre, l'ecosostenibilità e la sicurezza operativa sono sempre più importanti, poiché i produttori cercano soluzioni che riducano il consumo energetico e minimizzino i rischi sul posto di lavoro. Queste esigenze richiedono soluzioni per il taglio dei metalli che combinino tecnologia avanzata, prestazioni robuste e design intelligente.

Soluzioni personalizzate di taglio metalli di Tianchen Laser per la meccanica pesante

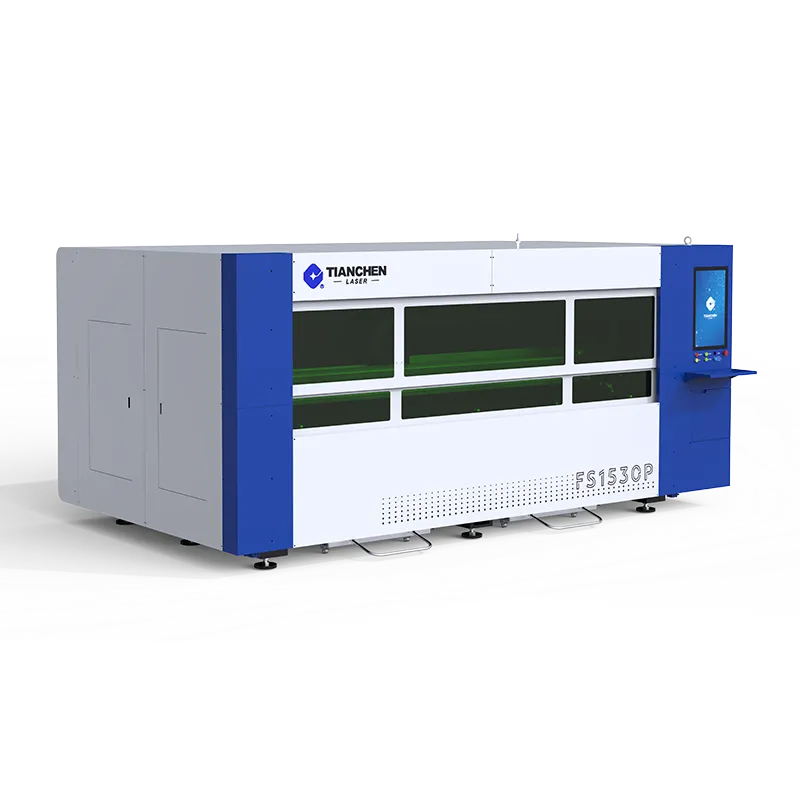

Tianchen Laser, fondata nel 1995, è un'azienda high-tech specializzata nella ricerca e sviluppo, produzione e vendita di attrezzature intelligenti per la formatura dei metalli. Con un approccio centrato sul cliente e un focus su qualità e servizio, l'azienda ha sviluppato una gamma completa di macchine per il taglio laser perfettamente adatte al settore della meccanica pesante.

La macchina per il taglio laser in formato grande FB12525 è una soluzione di rilievo per componenti meccanici pesanti su larga scala. Progettata per progetti industriali che richiedono il taglio di metalli su larga scala, unisce una potenza elevata a una precisione eccezionale, gestendo facilmente il taglio di parti strutturali grandi e lastre metalliche spesse. Per le aziende alla ricerca di un equilibrio tra qualità ed economicità, la macchina per il taglio laser NS3015 rappresenta una soluzione conveniente che garantisce una lavorazione affidabile del metallo a un prezzo accessibile, risultando ideale per i produttori di macchinari pesanti di medie dimensioni. Il modello PM3015, che rappresenta la tecnologia avanzata del taglio laser, integra funzionalità migliorate che aumentano produttività e qualità del prodotto, soddisfacendo le esigenze di alta precisione dei componenti complessi per macchinari pesanti. Nel frattempo, la macchina per il taglio laser M230, dotata di una struttura robusta e di un meccanismo di taglio efficiente, offre prestazioni costanti per svariate operazioni di taglio del metallo, garantendo durata anche in ambienti produttivi ad alta intensità.

Oltre alle singole macchine, Tianchen Laser offre soluzioni integrate per il taglio dei metalli e linee di produzione automatizzate. Queste soluzioni collegano in modo fluido l'equipaggiamento per il taglio laser con sistemi automatizzati di stoccaggio a torre, ottimizzando le operazioni di scarico, stoccaggio ed elaborazione dei materiali. Questa integrazione non solo aumenta l'efficienza produttiva, ma riduce anche gli errori umani, rispondendo alla ricerca del settore delle macchine pesanti verso una produzione snella.

Vantaggi tecnologici a sostegno di soluzioni affidabili

La capacità di Tianchen Laser di offrire soluzioni di prim'ordine per il taglio dei metalli deriva dalla sua solida base tecnologica. L'azienda vanta un team professionale di ricerca e sviluppo che innova costantemente, detenendo oltre 20 copyright software e brevetti. La sua base produttiva intelligente garantisce una capacità annua di produzione superiore a 10.000 unità per i prodotti principali, assicurando consegne puntuali anche per ordini su larga scala. Rispettando rigorosi standard di controllo qualità, ogni macchina per il taglio laser viene sottoposta a test approfonditi prima di lasciare lo stabilimento, garantendo affidabilità nel tempo in ambienti gravosi di produzione per macchinari pesanti.

Con una presenza globale che copre più di 100 paesi e regioni, Tianchen Laser comprende le diverse esigenze dei clienti provenienti da differenti contesti culturali e industriali. Il suo modello di servizio centrato sul cliente include soluzioni personalizzate, supporto tecnico e assistenza post-vendita, garantendo a ogni cliente un supporto personalizzato adatto alle proprie specifiche esigenze produttive.

Applicazioni pratiche e valore per il cliente nel settore delle macchine pesanti

Nel settore delle macchine pesanti, le soluzioni di taglio del metallo di Tianchen Laser sono state ampiamente applicate in diversi campi. Nella produzione di macchinari agricoli, il taglio ad alta precisione dei componenti delle attrezzature agricole garantisce prestazioni ottimali e durata. Nel settore delle macchine per costruzioni, la capacità di taglio su grande formato del FB12525 consente una produzione efficiente di bracci escavatori, telai di gru e altri componenti di grandi dimensioni. Nella produzione di attrezzature pesanti, la tecnologia avanzata del PM3015 assicura la precisione di ingranaggi e alberi complessi, migliorando l'affidabilità complessiva delle macchine.

Adottando le soluzioni di taglio metalli di Tianchen Laser, i produttori di macchinari pesanti hanno ottenuto miglioramenti significativi: l'efficienza produttiva è aumentata fino al 30%, gli sprechi di materiale sono stati ridotti del 15% e i tassi di difettosità dei prodotti sono notevolmente diminuiti. Questi risultati non solo riducono i costi di produzione, ma rafforzano anche la competitività dei produttori sul mercato globale.

Conclusione

Con l'evoluzione del settore delle macchine pesanti verso una produzione ad alta efficienza, elevata qualità e caratterizzata da intelligenza, la domanda di soluzioni avanzate per il taglio dei metalli continuerà a crescere. Tianchen Laser, con 29 anni di esperienza nel settore, unisce innovazione tecnologica, qualità affidabile dei prodotti e capacità di assistenza globale per offrire ai produttori di macchinari pesanti soluzioni complete per il taglio dei metalli. Che si tratti di gestire componenti su larga scala, garantire precisione nel taglio o integrare linee di produzione automatizzate, Tianchen Laser è impegnata a sostenere lo sviluppo del settore delle macchine pesanti e a creare un valore maggiore per i clienti in tutto il mondo.

Indice

- Requisiti principali del taglio dei metalli nella produzione di macchinari pesanti

- Soluzioni personalizzate di taglio metalli di Tianchen Laser per la meccanica pesante

- Vantaggi tecnologici a sostegno di soluzioni affidabili

- Applicazioni pratiche e valore per il cliente nel settore delle macchine pesanti

- Conclusione