Le secteur des machines lourdes constitue le pilier du développement industriel mondial, englobant des industries telles que les machines de construction, les machines agricoles et la fabrication d'équipements lourds. Dans ces domaines, la découpe métallique est un processus fondamental qui influence directement la qualité des produits, l'efficacité de production et la fiabilité opérationnelle. Étant donné que les composants des machines lourdes présentent souvent de grandes dimensions, des matériaux épais et des structures complexes, les exigences en matière de solutions de découpe métallique sont extrêmement rigoureuses : elles demandent une grande précision, une haute efficacité, une durabilité élevée et une adaptabilité à divers scénarios de production. Depuis plus de 29 ans, Tianchen Laser est un partenaire de confiance dans l'industrie des machines lourdes, offrant des solutions sur mesure de découpe métallique répondant à ces besoins essentiels.

Exigences clés de la découpe métallique dans la fabrication de machines lourdes

La fabrication de machines lourdes pose des défis uniques en matière de découpe métallique. Premièrement, les composants — tels que les châssis, engrenages et pièces structurelles — sont généralement fabriqués à partir de plaques d'acier épaisses ou d'alliages à haute résistance, ce qui exige des équipements de découpe capables de traiter ces matériaux avec une puissance et une stabilité exceptionnelles. Deuxièmement, la précision est impérative : la moindre déviation dans les dimensions de découpe peut entraîner des défaillances lors du montage ou des risques pour la sécurité, ce qui fait de la découpe de haute précision une exigence fondamentale. Troisièmement, la production de masse dans le secteur des machines lourdes nécessite des procédés de découpe efficaces afin de respecter des délais de production serrés sans compromettre la qualité. En outre, l'écologie et la sécurité opérationnelle revêtent une importance croissante, les fabricants recherchant des solutions qui réduisent la consommation d'énergie et minimisent les risques sur le lieu de travail. Ces exigences appellent à des solutions de découpe métallique combinant technologie avancée, performance robuste et conception intelligente.

Solutions sur mesure de Tianchen Laser pour la découpe de métaux dans les machines lourdes

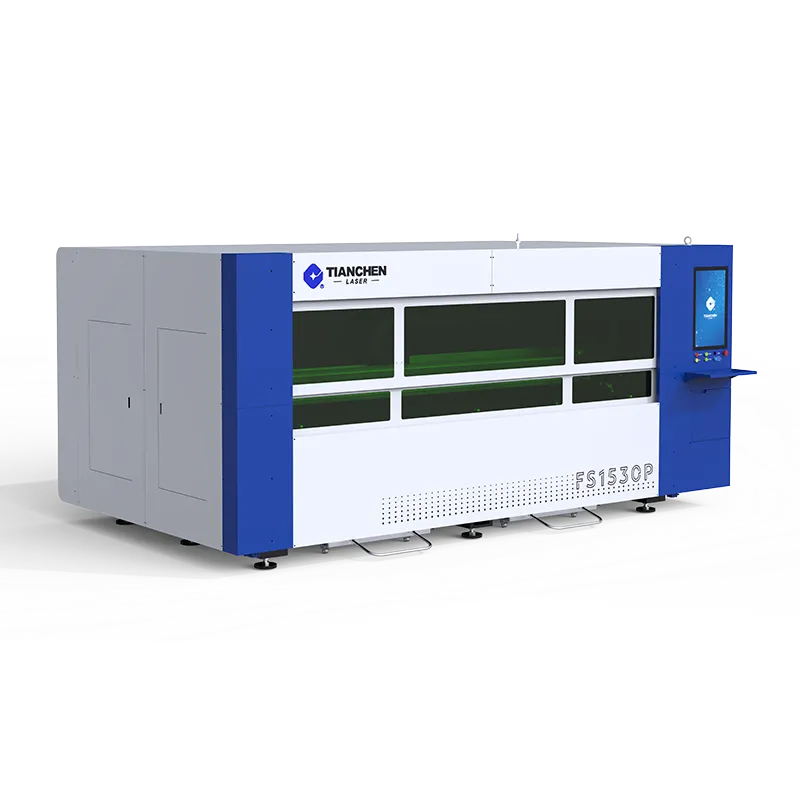

Tianchen Laser, fondée en 1995, est une entreprise high-tech spécialisée dans la recherche et développement, la production et la vente d'équipements intelligents de formage des métaux. Axée sur le client et mettant l'accent sur la qualité et le service, l'entreprise a développé une gamme complète de machines de découpe laser parfaitement adaptées au secteur des machines lourdes.

La machine de découpe laser grand format FB12525 est une solution remarquable pour les composants de grande taille utilisés dans les machines lourdes. Conçue pour des projets industriels nécessitant la découpe de métaux à grande échelle, elle allie une puissance élevée à une précision exceptionnelle, permettant de découper facilement des pièces structurelles de grandes dimensions et des tôles épaisses. Pour les entreprises recherchant un équilibre entre qualité et rentabilité, la machine de découpe laser NS3015, économique, assure un traitement fiable du métal à un prix abordable, ce qui la rend idéale pour les fabricants moyens de machines lourdes. Le modèle PM3015, représentant la technologie avancée de découpe laser, intègre des fonctionnalités améliorées qui augmentent la productivité et la qualité des produits, répondant ainsi aux exigences de haute précision des composants complexes de machines lourdes. Par ailleurs, la machine de découpe laser M230, dotée d'une construction robuste et d'un mécanisme de coupe efficace, offre des performances constantes pour diverses tâches de découpe métallique, garantissant une durabilité même dans des environnements de production intensifs.

Au-delà des machines individuelles, Tianchen Laser propose des solutions intégrées de découpe métallique et de lignes de production automatisées. Ces solutions relient de manière fluide les équipements de découpe laser à des systèmes de stockage automatisés en tour, optimisant les flux de déchargement, de stockage et de traitement des matériaux. Cette intégration améliore non seulement l'efficacité de production, mais réduit également les erreurs humaines, s'alignant ainsi sur la volonté du secteur des machines lourdes d'adopter une fabrication lean.

Avantages technologiques soutenant des solutions fiables

La capacité de Tianchen Laser à fournir des solutions de découpe métallique haut de gamme découle de sa solide base technologique. L'entreprise dispose d'une équipe professionnelle de recherche et développement qui innove continuellement, détenant plus de 20 droits d'auteur logiciels et brevets. Sa base de fabrication intelligente assure une capacité de production annuelle de plus de 10 000 unités pour ses principaux produits, garantissant une livraison rapide même pour les commandes importantes. En respectant des normes strictes de contrôle qualité, chaque machine de découpe laser fait l'objet de tests rigoureux avant de quitter l'usine, assurant ainsi une fiabilité à long terme dans des environnements exigeants de production de machines lourdes.

Avec une présence mondiale s'étendant sur plus de 100 pays et régions, Tianchen Laser comprend les besoins variés des clients issus de différents contextes culturels et industriels. Son modèle de service centré sur le client inclut des solutions personnalisées, un support technique et un service après-vente, garantissant à chaque client une assistance individualisée adaptée à ses exigences de production spécifiques.

Applications pratiques et valeur client dans le secteur des machines lourdes

Dans le secteur des machines lourdes, les solutions de découpe métallique de Tianchen Laser sont largement utilisées dans divers domaines. Dans la fabrication de machines agricoles, la découpe de haute précision des composants d'équipements agricoles garantit des performances optimales et une grande durabilité. Dans l'industrie des engins de chantier, la capacité de découpe grand format du FB12525 permet une production efficace des bras de pelles, des châssis de grues et d'autres composants de grande taille. Dans la fabrication d'équipements lourds, la technologie avancée du PM3015 assure la précision des engrenages et des arbres complexes, améliorant ainsi la fiabilité globale des machines.

En adoptant les solutions de découpe métal de Tianchen Laser, les fabricants de machines lourdes ont obtenu des améliorations significatives : l'efficacité de production a augmenté jusqu'à 30 %, les déchets de matériaux ont été réduits de 15 %, et le taux de défauts des produits a fortement diminué. Ces résultats permettent non seulement de réduire les coûts de production, mais renforcent également la compétitivité des fabricants sur le marché mondial.

Conclusion

Alors que le secteur des machines lourdes évolue vers une fabrication plus efficace, de meilleure qualité et intelligente, la demande de solutions avancées de découpe métallique ne fera que croître. Tianchen Laser, fort de 29 ans d'expérience dans le secteur, allie innovation technologique, qualité fiable des produits et capacités de service mondial pour offrir aux fabricants de machines lourdes des solutions complètes de découpe métallique. Que ce soit pour la manipulation de composants de grande taille, l'assurance d'une découpe précise ou l'intégration de lignes de production automatisées, Tianchen Laser s'engage à soutenir le développement du secteur des machines lourdes et à créer davantage de valeur pour ses clients à travers le monde.

Table des Matières

- Exigences clés de la découpe métallique dans la fabrication de machines lourdes

- Solutions sur mesure de Tianchen Laser pour la découpe de métaux dans les machines lourdes

- Avantages technologiques soutenant des solutions fiables

- Applications pratiques et valeur client dans le secteur des machines lourdes

- Conclusion