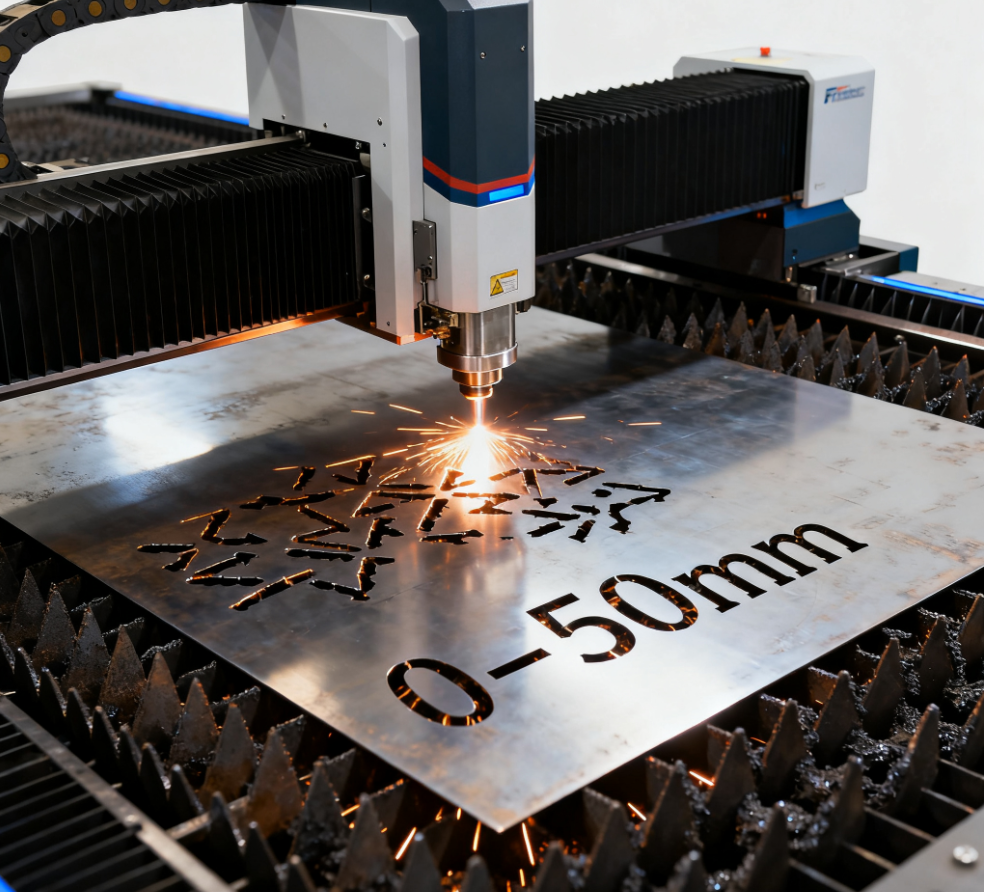

Dans le domaine de la fabrication industrielle, les matériaux métalliques d'une épaisseur comprise entre 1 et 50 mm font partie des gammes les plus largement utilisées. Des pièces de machines agricoles et composants automobiles aux châssis de machines lourdes et profilés de construction, ils couvrent presque tous les scénarios clés de la fabrication d'équipements. Toutefois, le traitement des métaux dans cette plage d'épaisseur fait depuis longtemps face à des difficultés telles que « l'harmonisation difficile entre précision et efficacité » et « la conciliation ardue entre coût et qualité ». La découpe plasma traditionnelle tend à provoquer des coupes rugueuses et des déformations thermiques lors du traitement de métaux épais supérieurs à 20 mm, tandis que la découpe mécanique peine à répondre aux besoins flexibles lors du passage d'un matériau fin à un matériau épais dans la plage 1-50 mm, avec un taux élevé de consommation de pièces détachées. L'apparition des machines de découpe au laser à fibre, en particulier les produits en série lancés par Tianchen Laser, offre une solution idéale pour le traitement des matériaux métalliques de 1 à 50 mm.

1. Points douloureux principaux du traitement des matériaux métalliques de 1 à 50 mm et adaptabilité de la découpe laser

La demande de traitement des matériaux métalliques de 1 à 50 mm se caractérise par une « grande variété et des scénarios divers » : les tôles fines, d'épaisseur aussi faible que 1 mm, requièrent une précision de coupe au micron près, tandis que les plaques d'acier au carbone et d'acier inoxydable épaisses jusqu'à 50 mm nécessitent une puissance et une stabilité de coupe suffisantes. Les insuffisances des méthodes de traitement traditionnelles sont particulièrement évidentes dans cette plage :

- Découpe plasma : bien qu'elle permette de couper des métaux épais supérieurs à 30 mm, les hautes températures provoquent une oxydation et une déformation des bords métalliques, nécessitant un meulage secondaire par la suite, ce qui augmente les coûts de traitement ;

- Sciage mécanique : lors du traitement de métaux fins de 1 à 10 mm, le matériau est susceptible de se voiler en raison d'une pression excessive, et le temps nécessaire au remplacement des outils réduit l'efficacité globale ;

- Découpe par jet d'eau : bien qu'elle puisse équilibrer précision et épaisseur, cette méthode présente des coûts de fonctionnement élevés et une vitesse lente, ce qui la rend difficile à adapter aux besoins de production de masse.

En comparaison, la technologie de découpe au laser à fibre, grâce à sa caractéristique de « découpe à froid », permet d'éviter efficacement la déformation thermique, avec une précision de découpe pouvant atteindre ±0,03 mm et une vitesse de découpe 2 à 3 fois supérieure à celle des méthodes traditionnelles. Plus important encore, les machines de découpe au laser à fibre peuvent s'adapter avec souplesse à des matériaux métalliques de différentes épaisseurs, allant de 1 à 50 mm (tels que l'acier au carbone, l'acier inoxydable, l'alliage d'aluminium, etc.), en ajustant simplement les paramètres, sans nécessité de remplacer fréquemment l'équipement ou les accessoires, résolvant ainsi parfaitement le « problème de gamme » du traitement traditionnel. En tant qu'entreprise profondément engagée dans le domaine des équipements laser depuis 29 ans, les produits de Tianchen Laser sont particulièrement ciblés et adaptés au traitement des métaux de 1 à 50 mm.

2. Machines de découpe au laser à fibre Tianchen : avantages techniques pour le traitement des métaux de 1 à 50 mm

Fondée en 1995, Tianchen Laser s'est toujours concentrée sur la recherche, développement et la fabrication d'équipements laser intelligents. Ses produits phares ont une capacité de production annuelle de plus de 10 000 unités, et son activité couvre plus de 100 pays et régions à travers le monde. Pour le traitement de matériaux métalliques de 1 à 50 mm, sa gamme de machines de découpe laser à fibre a développé des avantages différenciés grâce à l'innovation technologique :

- Gamme complète de produits couvrant les besoins selon différentes épaisseurs tianchen Laser dispose d'une gamme complète de produits incluant la Série P, la Série FB, la Série TM et la Série FS, qui permettent une correspondance précise aux scénarios de traitement de métaux de 1 à 50 mm. Par exemple, le modèle NS3015, en tant qu'option économique, convient au traitement en masse de métaux fins à moyens de 1 à 20 mm, offrant un équilibre entre qualité et coût ; le modèle PM3015 est équipé d'une technologie avancée de découpe laser, améliorant l'efficacité de découpe des métaux épais de 20 à 50 mm et pouvant augmenter la vitesse de découpe de l'acier au carbone de 50 mm jusqu'à 1,5 fois celle des équipements traditionnels ; la machine de découpe laser grand format FB12525 peut traiter de grandes pièces métalliques de 1 à 50 mm, répondant aux besoins de traitement à grande échelle des industries de la machinerie lourde et de la construction.

- Technologies clés garantissant précision et stabilité : Les machines de découpe laser à fibre Tianchen sont équipées d'un système servo-asservi et d'une fonction de dépassement par pince avant. Le premier permet de s'adapter en temps réel à la hauteur de coupe des matériaux métalliques de 1 à 50 mm d'épaisseur, évitant ainsi les déviations de coupe dues aux variations d'épaisseur du matériau ; la seconde permet de réduire les pertes de matière, notamment lors du traitement de tôles minces de 1 à 5 mm, augmentant l'utilisation du matériau de plus de 10 %. En outre, l'équipement intègre des composants essentiels d'origine importés, combinés à des équipements de contrôle haute précision tels que des interféromètres laser et des barres à bille, garantissant une précision de découpe stable sur le long terme pour chaque machine.

- Capacités de livraison rapide et de personnalisation : En s'appuyant sur une base de fabrication intelligente, Tianchen Laser peut assurer une production et une livraison rapides d'équipements de traitement des métaux de 1 à 50 mm, réduisant le cycle de livraison des modèles conventionnels à 7-15 jours ; en même temps, pour des secteurs spécifiques (comme le traitement d'alliages spéciaux de 10 à 30 mm pour pièces aéronautiques), elle peut proposer des solutions sur mesure, en ajustant des paramètres tels que la puissance du laser et le chemin de coupe afin de répondre à des besoins personnalisés.

3. Applications pratiques des machines de découpe laser à fibre Tianchen dans le traitement des métaux de 1 à 50 mm à travers divers secteurs

Grâce à leur adaptabilité aux matériaux métalliques de 1 à 50 mm, les machines de découpe laser à fibre Tianchen sont largement utilisées dans quatre industries principales pour résoudre des problèmes concrets de traitement :

- Industrie des machines agricoles : Les cadres métalliques et les pièces de semoir des machines agricoles utilisent principalement de l'acier au carbone de 10 à 30 mm. La machine de découpe au laser à fibre NS3015 de Tianchen permet une découpe de haute précision, dont les découpes ne nécessitent pas de traitement secondaire, répondant directement aux besoins de soudage, augmentant ainsi l'efficacité de production de 30 % ;

- Secteur de la fabrication automobile : Les composants de châssis automobiles et les tuyaux d'échappement utilisent de l'acier inoxydable et des alliages d'aluminium de 5 à 25 mm. La capacité de découpe à grande vitesse du modèle PM3015 de Tianchen peut réaliser un traitement de masse de plus de 500 pièces par jour, avec des bords de coupe lisses, réduisant ainsi les coûts de polissage ultérieurs ;

- Industrie des machines lourdes : Les flèches des pelles mécaniques et des grues sont principalement constituées de plaques d'acier de 30 à 50 mm d'épaisseur. La machine de découpe au laser à fibre grand format FB12525 de Tianchen peut achever la découpe de grandes pièces en une seule opération, évitant les erreurs de précision causées par un traitement segmenté, et augmentant le taux de conformité à 99,5 % ;

- Industrie de la construction : Les structures en acier de construction et les rails de façade rideau utilisent des profils métalliques de 15 à 40 mm. La machine de découpe au laser à fibre Tianchen peut réaliser des découpes de formes complexes, s'adaptant ainsi à la conception personnalisée des bâtiments modernes, tout en répondant aux exigences structurelles telles que la résistance au vent et la charge portante.

4. Raisons principales de choisir les machines de découpe au laser à fibre Tianchen pour les matériaux métalliques de 1 à 50 mm

Pour les entreprises devant usiner des matériaux métalliques de 1 à 50 mm, choisir les machines de découpe au laser à fibre Tianchen revient essentiellement à choisir une solution de traitement « stable, efficace et à faible coût » :

- Contrôle de qualité : Tianchen Laser est une entreprise nationale de haute technologie disposant de plus de 20 droits d'auteur logiciels et brevets. Ses produits ont obtenu la certification du système de gestion de la qualité ISO9001 et remportent depuis de nombreuses années des distinctions au niveau provincial et national. Sa qualité et sa notoriété ont été éprouvées sur le marché pendant 29 ans ;

- Réseau mondial de services : Avec une activité couvrant plus de 100 pays et régions, Tianchen Laser dispose de centres de service après-vente dans les principaux marchés, offrant un support technique 24 heures sur 24. Que ce soit pour l'installation et la mise en service des équipements ou l'optimisation des paramètres de traitement de 1 à 50 mm, une réponse rapide est assurée ;

- Avantages en termes de coûts : Grâce à une production à grande échelle et à une R&D indépendante, Tianchen Laser réduit les coûts d'achat des équipements. Par ailleurs, la consommation énergétique du découpage laser n'est que le tiers de celle du découpage plasma, permettant ainsi d'économiser beaucoup de coûts de fonctionnement à long terme, particulièrement adapté aux scénarios de traitement en série de métaux de 1 à 50 mm.

En conclusion, dans le domaine du traitement des matériaux métalliques de 1 à 50 mm, les machines de découpe laser à fibre Tianchen sont devenues le choix idéal pour les entreprises souhaitant améliorer leur efficacité de production et réduire leurs coûts, grâce à leurs avantages « couverture complète de la gamme, haute précision et stabilité, adaptabilité à plusieurs secteurs ». Que ce soit pour une production en série destinée aux petites et moyennes entreprises ou pour des besoins personnalisés des grandes entreprises, Tianchen Laser peut fournir des solutions adaptées afin d'aider à la modernisation de la fabrication industrielle.

Table des Matières

- 1. Points douloureux principaux du traitement des matériaux métalliques de 1 à 50 mm et adaptabilité de la découpe laser

- 2. Machines de découpe au laser à fibre Tianchen : avantages techniques pour le traitement des métaux de 1 à 50 mm

- 3. Applications pratiques des machines de découpe laser à fibre Tianchen dans le traitement des métaux de 1 à 50 mm à travers divers secteurs

- 4. Raisons principales de choisir les machines de découpe au laser à fibre Tianchen pour les matériaux métalliques de 1 à 50 mm