In der dynamischen Welt der Metallbearbeitung hat die Faserlaser-Technologie zu einer transformierenden Kraft geworden, wobei die Schneidgeschwindigkeit eine entscheidende Größe für Produktivität, Kosteneffizienz und Produktqualität darstellt. Seit über 29 Jahren steht Tianchen Laser an der Spitze der Faserlaser-Innovation und nutzt sein Know-how in intelligenten Metallformgebungsanlagen, um Hersteller in mehr als 100 Ländern dabei zu unterstützen, ihre Schneidprozesse zu optimieren. Als High-Tech-Unternehmen mit einer jährlichen Produktionskapazität von über 10.000 Einheiten basieren die Erkenntnisse von Tianchen Laser zur Schneidgeschwindigkeit auf realen Anwendungen und kontinuierlichen Fortschritten in Forschung und Entwicklung.

Die Bedeutung der Schneidgeschwindigkeiten beim Faserlaser-Metallschneiden

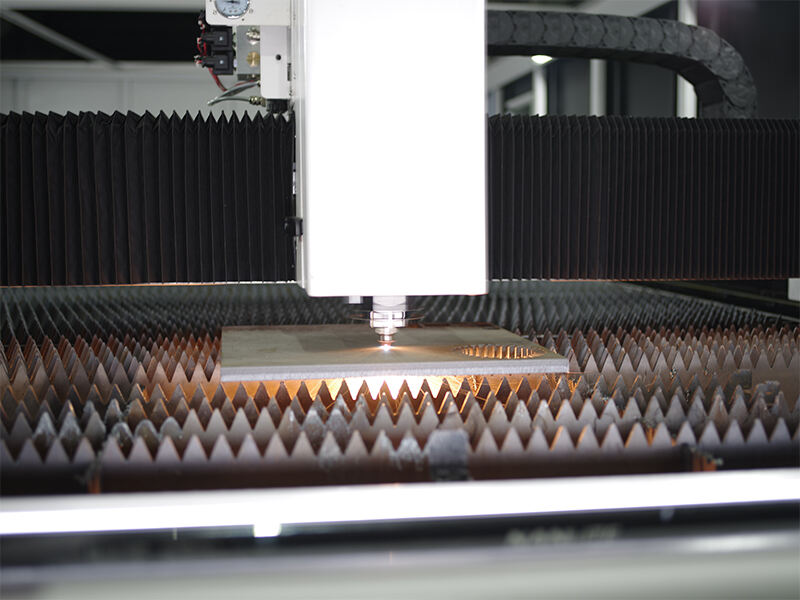

Die Schnittgeschwindigkeit ist weitaus mehr als nur ein Zahlenwert – sie beeinflusst direkt die Gewinnspanne und Wettbewerbsfähigkeit eines Herstellers. In Branchen, die von der Automobilproduktion über Schwerindustrie bis zum Bauwesen reichen, bedeutet schnelleres und präziseres Schneiden kürzere Produktionszyklen, geringerer Materialverschleiß und die Fähigkeit, enge Projektfristen einzuhalten. Tianchen Lasers Erfahrung in verschiedenen Sektoren hat gezeigt, dass optimale Schneidgeschwindigkeiten Effizienz mit Präzision ausbalancieren: zu langsam, und die Produktionskosten steigen; zu schnell, und die Schnittqualität leidet, was zu Nacharbeit und Materialverlust führt. Für Unternehmen, die kosteneffiziente Lösungen suchen, ohne auf Leistung zu verzichten, ist das Verständnis dafür entscheidend, wie Schneidgeschwindigkeiten mit den Gerätekapazitäten harmonieren – genau das adressiert Tianchen Laser mit Modellen wie der NS3015, einer kostengünstigen Laser-Schneidmaschine, die für hochwertige Metallbearbeitung zu erschwinglichen Preisen konzipiert ist.

Wesentliche Faktoren, die die Schneidgeschwindigkeit von Faserlaser beeinflussen

Mehrere Kernelemente bestimmen die maximal erreichbare Schneidgeschwindigkeit eines Faserlasersystems, und das Ingenieurteam von Tianchen Laser hat seine Produkte verfeinert, um sich an diese Variablen anzupassen:

- Materialien Eigenschaften : Metalle mit höherer Wärmeleitfähigkeit (z. B. Aluminium) oder größere Dicke erfordern angepasste Geschwindigkeiten, um saubere Schnitte zu gewährleisten. Das M230-Modell von Tianchen mit seiner robusten Bauweise und effizientem Schneidmechanismus liefert durch Anpassung an materialspezifische thermische Anforderungen eine gleichbleibend hohe Leistung bei verschiedenen Metallarten.

- Laserleistung und Strahlqualität : Höhere Laserleistung ermöglicht schnellere Schnitte, doch die Strahlqualität sorgt für Präzision. Der PM3015, der die fortschrittliche Laserschneidtechnologie von Tianchen repräsentiert, integriert verbesserte Strahlkontrolle, um sowohl Geschwindigkeit als auch Genauigkeit zu steigern – entscheidend für Industrieprojekte, bei denen Produktivität und Qualität nicht beeinträchtigt werden dürfen.

- Maschinenbau und Automatisierung : Intelligente Funktionen wie Servo-Nachführung und vorderer Spannhebel-Übersteuerung (Markenzeichen der P-Serie von Tianchen) minimieren Stillstandszeiten und optimieren den Materialzufall, wodurch die Schneidgeschwindigkeit direkt erhöht wird. Automatisierte Turmspeicherausrüstung, entwickelt, um zusammen mit den Laserschneidanlagen von Tianchen zu arbeiten, vereinfacht das Materialhandling und beschleunigt so den gesamten Produktionsprozess.

Optimierung der Schneidgeschwindigkeiten: Technisches Know-how von Tianchen Laser

Für Hersteller, die die Schneideffizienz maximieren möchten, bietet Tianchen Laser mehr als nur Ausrüstung – es werden maßgeschneiderte Lösungen geboten, die auf 29 Jahren Branchenerfahrung basieren. So unterstützt Tianchen die Optimierung der Geschwindigkeit:

- Innovation durch F&E : Mit über 20 Softwareurheberrechten und Patenten verfeinert das professionelle F&E-Team von Tianchen kontinuierlich Schneidalgorithmen, um sie an reale Produktionsanforderungen anzupassen. Die FB-Serie für Schrägschnittmaschinen, bekannt für Präzision und Effizienz, ist ein Beispiel dafür, wie gezielte Innovation die Geschwindigkeit erhöhen kann, ohne die Schnittqualität zu beeinträchtigen.

- Kundenorientierte Anpassung : Jede Branche und jedes Projekt hat individuelle Anforderungen. Tianchen arbeitet eng mit Kunden zusammen, um maßgeschneiderte Laserschneidlösungen anzubieten – sei es für Großformat-Projekte in der Industrie (abgedeckt durch das Modell FB12525) oder für klein- bis mittelgroße Produktionen – und sorgt dafür, dass die Schneidgeschwindigkeiten für spezifische Anwendungsfälle optimiert sind.

- Qualitätssicherung für dauerhafte Geschwindigkeit : Die Fähigkeit einer Maschine, über längere Zeit hinweg konstante Schneidgeschwindigkeiten beizubehalten, hängt von ihrer Bauqualität ab. Die intelligente Produktionsstätte von Tianchen folgt strengen Qualitätsstandards und gewährleistet, dass Modelle wie das FB12525 (ideal für großvolumige Metallschneidanwendungen) auch in Hochleistungsproduktionen ihre Leistungsfähigkeit und Präzision behalten.

Praxisnahe Anwendungen: Hervorragende Schneidgeschwindigkeit in verschiedenen Branchen

Tianchen Lasers globale Präsenz erstreckt sich über mehr als 100 Länder mit Erfolgsgeschichten in der Landmaschinenindustrie, der Automobilproduktion und der Baumaschinenbranche. Im Bereich Baumaschinen, wo die Nachfrage nach effizienter Fertigung stetig wächst, liefern die Laser-Schneidanlagen von Tianchen die schnellen, präzisen Schnitte, die für das Wachstum der Branche erforderlich sind. Bei der Produktion schwerer Maschinen ermöglicht die Fähigkeit, dicke Metalle mit optimalen Geschwindigkeiten zu bearbeiten, kürzere Durchlaufzeiten, während Automobilhersteller von der Effizienz der P-Serie – auch bekannt als „der König der Effizienz unter den vergleichbaren Produkten“ – profitieren, um Produktionsziele bei hohem Volumen zu erreichen. Diese Anwendungen belegen, dass Hersteller einen greifbaren Wettbewerbsvorteil erzielen, wenn Schneidgeschwindigkeiten auf die Leistungsfähigkeit der Ausrüstung und die branchenspezifischen Anforderungen abgestimmt sind – ein Vorteil, den Tianchen Laser bereits Tausenden von Unternehmen verschafft hat.

Zusammenfassend ist die Schneidgeschwindigkeit eine zentrale Größe der Faserlasertechnologie, und ihre Beherrschung erfordert ein tiefes Verständnis von Ausrüstung, Materialien und branchenspezifischen Anforderungen. Das 29-jährige Engagement von Tianchen Laser für Qualität und Service, kombiniert mit globalem Fachwissen und einer innovativen Produktreihe, macht das Unternehmen zu einem vertrauenswürdigen Partner für Hersteller, die ihre Schneidgeschwindigkeiten optimieren möchten. Egal ob durch kostengünstige Modelle, fortschrittliche Hochleistungssysteme oder maßgeschneiderte Lösungen – Tianchen Laser ermöglicht es Unternehmen weltweit, schnelleres, präziseres und effizienteres Metallschneiden zu realisieren und so im zunehmend wettbewerbsintensiven Markt erfolgreich zu sein.