Der Sektor der schweren Maschinen bildet das Rückgrat der globalen industriellen Entwicklung und umfasst Branchen wie Baumaschinen, Landmaschinen und die Herstellung schwerer Ausrüstung. In diesen Bereichen ist das Schneiden von Metall ein zentraler Prozess, der die Produktqualität, die Produktionseffizienz und die Betriebssicherheit direkt beeinflusst. Da Komponenten schwerer Maschinen oft große Abmessungen, dicke Materialien und komplexe Strukturen aufweisen, sind an Lösungen für das Metallschneiden äußerst hohe Anforderungen gestellt – mit hohen Ansprüchen an Präzision, Effizienz, Haltbarkeit und Anpassungsfähigkeit an unterschiedliche Produktionsszenarien. Seit über 29 Jahren ist Tianchen Laser ein vertrauenswürdiger Partner in der Branche der schweren Maschinen und bietet maßgeschneiderte Lösungen für das Metallschneiden, die diesen entscheidenden Anforderungen gerecht werden.

Wesentliche Anforderungen beim Metallschneiden in der Fertigung schwerer Maschinen

Die Herstellung von schweren Maschinen stellt besondere Anforderungen an das Schneiden von Metall. Erstens bestehen die Bauteile – wie Rahmen, Zahnräder und Strukturteile – typischerweise aus dicken Stahlplatten oder hochfesten Legierungen, weshalb die Schneidausrüstung über außergewöhnliche Leistungsfähigkeit und Stabilität verfügen muss, um solche Materialien bearbeiten zu können. Zweitens ist Präzision unverzichtbar: bereits geringfügige Abweichungen bei den Schnittmaßen können zu Montageproblemen oder Sicherheitsrisiken führen, weshalb ein hochpräzises Schneiden eine grundlegende Voraussetzung darstellt. Drittens erfordert die Serienproduktion im Bereich der Schwerindustrie effiziente Schneidverfahren, um enge Produktionszeitpläne einzuhalten, ohne die Qualität zu beeinträchtigen. Außerdem gewinnen Umweltfreundlichkeit und Arbeitssicherheit zunehmend an Bedeutung, da Hersteller Lösungen suchen, die den Energieverbrauch senken und Risiken am Arbeitsplatz minimieren. Diese Anforderungen erfordern metallbearbeitende Schneidlösungen, die fortschrittliche Technologie, robuste Leistung und intelligentes Design miteinander kombinieren.

Maßgeschneiderte Metallschneidlösungen von Tianchen Laser für schwere Maschinen

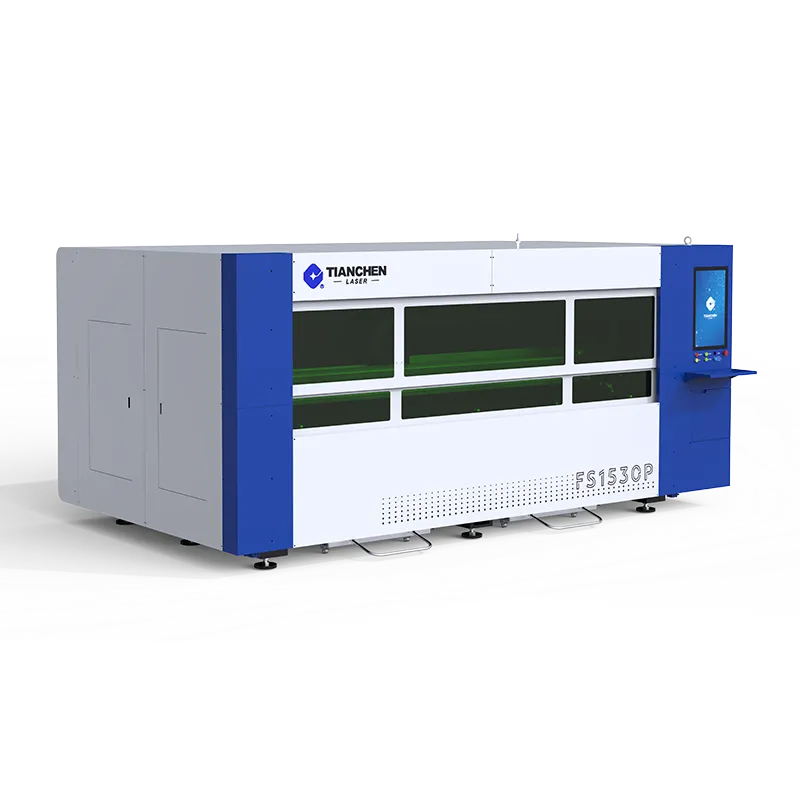

Tianchen Laser, gegründet im Jahr 1995, ist ein High-Tech-Unternehmen, das sich auf Forschung und Entwicklung, Produktion und Vertrieb intelligenter Geräte zur Metallumformung spezialisiert hat. Mit einem kundenorientierten Ansatz sowie Fokus auf Qualität und Service hat das Unternehmen eine umfassende Palette an Laserschneidanlagen entwickelt, die perfekt für den Bereich der schweren Maschinen geeignet sind.

Die FB12525 Großformat-Laserschneidmaschine ist eine hervorragende Lösung für großformatige Bauteile der Schwerindustrie. Für Industrieprojekte konzipiert, bei denen großflächiges Metallschneiden erforderlich ist, vereint sie enorme Leistung mit außergewöhnlicher Präzision und bewältigt mühelos das Schneiden großer Strukturteile und dicker Metallplatten. Für Unternehmen, die ein ausgewogenes Verhältnis zwischen Qualität und Wirtschaftlichkeit suchen, liefert die kosteneffiziente Laserschneidmaschine NS3015 zuverlässige Metallbearbeitung zu einem erschwinglichen Preis und eignet sich damit ideal für mittelständische Hersteller von schweren Maschinen. Der PM3015, repräsentativ für fortschrittliche Laserschneidtechnologie, integriert verbesserte Funktionen, die Produktivität und Produktqualität steigern und den hohen Präzisionsanforderungen komplexer Bauteile der Schwerindustrie gerecht werden. Die M230 Laserschneidmaschine hingegen bietet durch ihre robuste Konstruktion und effiziente Schneidmechanik eine gleichbleibend hohe Leistung für unterschiedlichste Metallschneidaufgaben und gewährleistet auch unter extremen Produktionsbedingungen Langlebigkeit.

Über einzelne Maschinen hinaus bietet Tianchen Laser integrierte Lösungen für Metallschneiden und automatisierte Produktionslinien. Diese Lösungen verbinden Laserschneidanlagen nahtlos mit automatisierten Turmspeichersystemen und optimieren so die Abläufe für Materialentladung, -lagerung und -bearbeitung. Diese Integration steigert nicht nur die Produktionseffizienz, sondern reduziert auch menschliche Fehler und unterstützt den Anspruch der Schwerindustrie an schlankere Fertigungsprozesse.

Technologische Vorteile für zuverlässige Lösungen

Die Fähigkeit von Tianchen Laser, erstklassige Metallschneidlösungen anzubieten, ergibt sich aus seiner starken technologischen Grundlage. Das Unternehmen verfügt über ein professionelles Forschungs- und Entwicklungsteam, das kontinuierlich Innovationen vorantreibt und über 20 Softwareurheberrechte und Patente hält. Durch seine intelligente Produktionsstätte verfügt es über eine jährliche Produktionskapazität von mehr als 10.000 Einheiten für die Hauptprodukte und kann so auch bei Großaufträgen termingerechte Lieferungen garantieren. Unter Einhaltung strenger Qualitätskontrollstandards wird jede Laserschneidmaschine vor Verlassen des Werks gründlich getestet, um langfristige Zuverlässigkeit in rauen Umgebungen der Schwerindustrieproduktion sicherzustellen.

Mit einer globalen Präsenz in über 100 Ländern und Regionen versteht Tianchen Laser die unterschiedlichen Anforderungen von Kunden aus verschiedenen kulturellen und industriellen Hintergründen. Sein kundenorientiertes Service-Modell umfasst maßgeschneiderte Lösungen, technischen Support und After-Sales-Service, wodurch sichergestellt wird, dass jeder Kunde individuelle Unterstützung erhält, die genau auf seine spezifischen Produktionsanforderungen zugeschnitten ist.

Praktische Anwendungen und Kundennutzen im Bereich Schwerindustrie

Im Bereich der schweren Maschinen haben die Metallschneidlösungen von Tianchen Laser in verschiedenen Bereichen breite Anwendung gefunden. Bei der Herstellung von Landmaschinen sorgt der hochpräzise Zuschnitt von landwirtschaftlichen Gerätekompontenten für optimale Leistung und Langlebigkeit. In der Baumaschinenindustrie ermöglicht die Großformat-Schneidkapazität des FB12525 eine effiziente Fertigung von Baggerarmen, Kranrahmen und anderen großen Bauteilen. In der Produktion von Schwergeräten gewährleistet die fortschrittliche Technologie des PM3015 die Präzision komplexer Zahnräder und Wellen und erhöht damit die Gesamtzuverlässigkeit der Maschinen.

Durch die Übernahme der Metallschneidlösungen von Tianchen Laser haben Hersteller schwerer Maschinen signifikante Verbesserungen erzielt: Die Produktionseffizienz stieg um bis zu 30 %, der Materialabfall verringerte sich um 15 %, und die Ausschussraten gingen deutlich zurück. Diese Ergebnisse senken nicht nur die Produktionskosten, sondern stärken auch die Wettbewerbsfähigkeit der Hersteller auf dem globalen Markt.

Fazit

Während sich der Sektor der schweren Maschinen weiterhin hin zu hocheffizienter, hochwertiger und intelligenter Fertigung entwickelt, wird die Nachfrage nach fortschrittlichen Metallschneidlösungen stetig wachsen. Tianchen Laser verfügt über 29 Jahre Erfahrung in der Branche und kombiniert technologische Innovation, zuverlässige Produktqualität und globale Servicekapazitäten, um Herstellern von schweren Maschinen umfassende Metallschneidlösungen anzubieten. Egal ob bei der Bearbeitung großer Bauteile, der sicherstellung präzisen Schneidens oder der Integration automatisierter Produktionslinien – Tianchen Laser engagiert sich dafür, die Entwicklung des Sektors der schweren Maschinen zu unterstützen und Kunden weltweit einen höheren Nutzen zu schaffen.