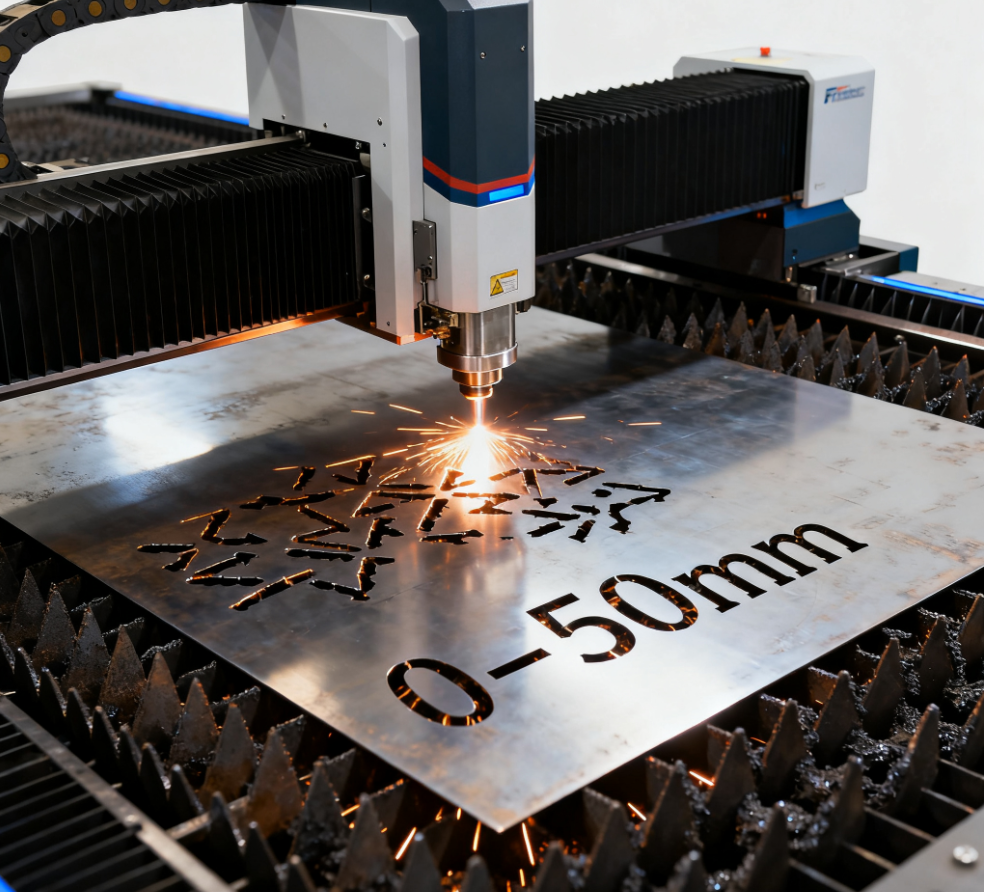

Im Bereich der industriellen Fertigung gehören metallische Werkstoffe mit einer Dicke von 1–50 mm zu den am weitesten verbreiteten Bereichen. Von Bauteilen für Landmaschinen und Automobilkomponenten bis hin zu Rahmen für Schwermaschinen und Bauprofilen decken sie nahezu alle Kernanwendungen der Gerätefertigung ab. Die Metallbearbeitung in diesem Dickenbereich steht jedoch seit langem vor den Herausforderungen, „Präzision und Effizienz unter einen Hut zu bringen“ und „Kosten und Qualität in Einklang zu bringen“. Bei der Bearbeitung von Dickblechen über 20 mm führt der traditionelle Plasmaschnitt oft zu rauen Schnittkanten und thermischen Verformungen, während mechanische Schneidverfahren Schwierigkeiten haben, flexibel zwischen dünnen und dicken Materialien im Bereich 1–50 mm umzuschalten, zudem kommt es dabei zu einem hohen Verschleiß an Verbrauchsmaterialien. Die Entwicklung von Faserlaser-Schneidanlagen, insbesondere die Serienprodukte von Tianchen Laser, bietet eine ideale Lösung für die Bearbeitung metallischer Werkstoffe im Dickenbereich von 1–50 mm.

1. Kerne schmerzpunkte der Bearbeitung von metallischen Materialien im Bereich 1-50 mm und die Anpassungsfähigkeit des Laserschneidens

Die Bearbeitungsnachfrage für metallische Materialien im Bereich 1-50 mm zeichnet sich durch „breite Palette und vielfältige Anwendungsszenarien“ aus: Dünne Metallbleche ab 1 mm Dicke erfordern mikrometergenaue Schneidpräzision, während dicke Kohlenstoffstahl- und Edelstahlplatten bis zu 50 mm ausreichende Schneidleistung und Stabilität benötigen. Die Nachteile herkömmlicher Bearbeitungsmethoden sind in diesem Bereich besonders offensichtlich:

- Plasmaschneiden: Obwohl es Metalle über 30 mm schneiden kann, verursacht die hohe Temperatur Oxidation und Verformung der Metallkanten, was eine nachträgliche Nachbearbeitung durch Schleifen erforderlich macht und somit die Prozesskosten erhöht;

- Mechanisches Sägen: Bei der Bearbeitung dünner Metalle von 1-10 mm neigt das Material aufgrund übermäßigen Drucks zur Verwölbung, und die zeitlichen Kosten für Werkzeugwechsel verringern die Gesamteffizienz;

- Wasserstrahlschneiden: Obwohl es Präzision und Materialdicke ausbalancieren kann, weist die Ausrüstung hohe Betriebskosten und eine geringe Geschwindigkeit auf, wodurch eine Anpassung an die Anforderungen der Serienproduktion schwierig ist.

Im Gegensatz dazu kann die Faserlaser-Schneidtechnologie mit ihrer „kalten Trennung“ effektiv thermische Verformungen vermeiden, bietet eine Schneidgenauigkeit von bis zu ±0,03 mm und eine Schneidgeschwindigkeit, die 2- bis 3-mal so hoch ist wie bei herkömmlichen Verfahren. Noch wichtiger ist, dass Faserlaser-Schneidanlagen durch Parameteranpassung flexibel auf metallische Werkstoffe unterschiedlicher Dicken von 1–50 mm (wie Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen usw.) angepasst werden können, ohne dass häufig Ausrüstung oder Zubehör ausgetauscht werden müssen, wodurch das „Bereichsproblem“ der traditionellen Bearbeitung perfekt gelöst wird. Als Unternehmen, das sich seit 29 Jahren intensiv im Bereich Lasergeräte engagiert, zeichnen sich die Produkte von Tianchen Laser durch eine gezieltere Anpassungsfähigkeit bei der Bearbeitung von Metallen im Bereich 1–50 mm aus.

2. Tianchen Faserlaser-Schneidanlagen: Technische Vorteile für die Metallbearbeitung von 1–50 mm

Gegründet im Jahr 1995 konzentriert sich Tianchen Laser seit jeher auf die Forschung und Entwicklung sowie die Herstellung intelligenter Laserausrüstungen. Die Kernprodukte verfügen über eine jährliche Produktionskapazität von mehr als 10.000 Einheiten, und das Unternehmen ist in über 100 Ländern und Regionen weltweit tätig. Bei der Bearbeitung von metallischen Materialien im Bereich 1–50 mm haben seine Serie von Faserlaser-Schneidmaschinen durch technologische Innovation differenzierte Vorteile erzielt:

- Vollständige Produktpalette, die unterschiedliche Dickenanforderungen abdeckt tianchen Laser verfügt über eine komplette Produktlinie, einschließlich der P-Serie, FB-Serie, TM-Serie und FS-Serie, die präzise auf Metallbearbeitungsszenarien von 1–50 mm abgestimmt werden kann. Beispielsweise eignet sich das Modell NS3015 als kostengünstige Option für die Massenbearbeitung von dünnen bis mittleren Metallen im Bereich 1–20 mm und bietet ein ausgewogenes Verhältnis zwischen Qualität und Kosten; das Modell PM3015 ist mit fortschrittlicher Laserschneidtechnologie ausgestattet, die die Schneideffizienz von 20–50 mm dicken Metallen verbessert und die Schneidgeschwindigkeit von 50 mm Kohlenstoffstahl im Vergleich zu herkömmlichen Geräten auf das 1,5-fache steigern kann; die großformatige Laserschneidanlage FB12525 kann große Metallwerkstücke von 1–50 mm bearbeiten und erfüllt die Anforderungen der Schwerindustrie und Bauindustrie hinsichtlich großskaliger Verarbeitung.

- Kerntechnologien zur Sicherstellung von Präzision und Stabilität tianchen-Faserlaserschneidanlagen sind mit einem Servo-Nachführsystem und einer Vorderklemme-Übersteuerungsfunktion ausgestattet. Ersteres kann sich in Echtzeit an die Schneidhöhe von metallischen Materialien mit Dicken zwischen 1 und 50 mm anpassen und so Schnittabweichungen vermeiden, die durch Schwankungen in der Materialdicke entstehen; letzteres reduziert den Materialabfall, insbesondere bei der Bearbeitung dünner Metallbänder mit 1–5 mm Dicke, und erhöht die Materialausnutzung um mehr als 10 %. Darüber hinaus verwendet die Ausrüstung originale importierte Kernkomponenten in Kombination mit hochpräzisen Prüfgeräten wie Laserinterferometern und Kugellehren, wodurch die langfristig stabile Schneidgenauigkeit jeder Maschine gewährleistet wird.

- Effiziente Lieferung und Anpassungsfähigkeit auf der Grundlage einer intelligenten Produktionsanlage kann Tianchen Laser die schnelle Herstellung und Lieferung von Metallbearbeitungsgeräten für 1–50 mm realisieren und den Lieferzyklus herkömmlicher Modelle auf 7–15 Tage verkürzen; gleichzeitig bietet es für spezielle Branchen (wie die Bearbeitung von 10–30 mm Speziallegierungen für Luft- und Raumfahrtteile) kundenspezifische Lösungen, bei denen Parameter wie Laserleistung und Schneidbahn angepasst werden, um individuelle Anforderungen zu erfüllen.

3. Anwendungspraxis der Faserlaser-Schneidanlagen von Tianchen beim Bearbeiten von 1–50 mm Metall in verschiedenen Branchen

Durch ihre Eignung für metallische Materialien im Bereich von 1–50 mm finden die Faserlaser-Schneidanlagen von Tianchen breite Anwendung in vier Kernbranchen, wo sie praktische Bearbeitungsprobleme lösen:

- Landmaschinenindustrie : Die Metallrahmen und Sämaschinenteile von landwirtschaftlichen Maschinen bestehen meist aus 10–30 mm Kohlenstoffstahl. Mit der Faserlaser-Schneidmaschine NS3015 von Tianchen kann eine hochpräzise Schnittbearbeitung erreicht werden, bei der die Schnitte keine Nachbearbeitung benötigen und direkt den Schweißanforderungen genügen, wodurch die Produktivität um 30 % gesteigert wird;

- Automobilbauindustrie : Fahrzeug-Chassisteile und Abgaskrümmer bestehen aus 5–25 mm Edelstahl und Aluminiumlegierungen. Dank der Hochgeschwindigkeits-Schneidfähigkeit des PM3015-Modells von Tianchen ist eine Massenfertigung von mehr als 500 Teilen pro Tag möglich, mit glatten Schnittkanten, wodurch die anschließenden Polierkosten gesenkt werden;

- Schwermaschinenindustrie : Die Ausleger von Baggern und Kränen bestehen meist aus 30–50 mm dicken Stahlplatten. Mit der großformatigen Faserlaser-Schneidmaschine FB12525 von Tianchen können große Werkstücke in einem Arbeitsgang zugeschnitten werden, wodurch Präzisionsfehler durch segmentierte Bearbeitung vermieden und die Ausschussquote auf 99,5 % erhöht wird;

- Bauindustrie : Stahlkonstruktionen und Fassadenrähme verwenden Metallprofile mit einer Dicke von 15–40 mm. Die Faserlaser-Schneidmaschine von Tianchen ermöglicht das Schneiden komplexer Formen und passt sich somit dem individuellen Design moderner Gebäude an, erfüllt dabei aber gleichzeitig strukturelle Anforderungen wie Winddruckbeständigkeit und Tragfähigkeit.

4. Zentrale Gründe für die Wahl der Tianchen-Faserlaser-Schneidmaschinen für metallische Materialien von 1–50 mm

Für Unternehmen, die metallische Materialien im Bereich von 1–50 mm bearbeiten müssen, bedeutet die Wahl der Tianchen-Faserlaser-Schneidmaschinen im Grunde die Entscheidung für eine „stabile, effiziente und kostengünstige“ Bearbeitungslösung:

- Qualitätssicherung : Tianchen Laser ist ein national anerkanntes Hightech-Unternehmen mit mehr als 20 Softwareurheberrechten und Patenten. Die Produkte haben die Zertifizierung des ISO9001-Qualitätsmanagementsystems erhalten und wurden bereits mehrere Jahre lang mit landes- und bundesweiten Auszeichnungen geehrt. Die Qualität und Reputation wurden über einen Zeitraum von 29 Jahren durch den Markt bestätigt;

- Weltweites Dienstleistungsnetz : Mit einem Geschäftsbereich, der sich auf über 100 Länder und Regionen erstreckt, verfügt Tianchen Laser in wichtigen Märkten über Kundendienstzentren, die technischen Support rund um die Uhr anbieten. Egal ob Geräteinstallation und Inbetriebnahme oder die Optimierung von Bearbeitungsparametern für 1-50 mm, die Reaktion erfolgt stets schnell;

- Kostenvorteil : Durch Großserienproduktion und unabhängige Forschung und Entwicklung senkt Tianchen Laser die Beschaffungskosten für Geräte. Gleichzeitig beträgt der Energieverbrauch des Laserschneidens nur ein Drittel im Vergleich zum Plasmaschneiden, wodurch langfristig erhebliche Betriebskosten eingespart werden können – besonders geeignet für Massenbearbeitungsszenarien von 1-50 mm Metallen.

Zusammenfassend sind Tianchen-Faserlaser-Schneidmaschinen im Bereich der Bearbeitung von metallischen Materialien im Dickenbereich 1–50 mm mit den Vorteilen „vollständige Serienabdeckung, hohe Präzisionsstabilität und Mehrbranchen-Eignung“ zur idealen Wahl für Unternehmen geworden, um die Bearbeitungseffizienz zu steigern und Kosten zu senken. Ob Massenproduktion für kleine und mittlere Unternehmen oder kundenspezifische Anforderungen für große Unternehmen – Tianchen Laser bietet passende Lösungen, um die industrielle Fertigung voranzutreiben.

Inhaltsverzeichnis

- 1. Kerne schmerzpunkte der Bearbeitung von metallischen Materialien im Bereich 1-50 mm und die Anpassungsfähigkeit des Laserschneidens

- 2. Tianchen Faserlaser-Schneidanlagen: Technische Vorteile für die Metallbearbeitung von 1–50 mm

- 3. Anwendungspraxis der Faserlaser-Schneidanlagen von Tianchen beim Bearbeiten von 1–50 mm Metall in verschiedenen Branchen

- 4. Zentrale Gründe für die Wahl der Tianchen-Faserlaser-Schneidmaschinen für metallische Materialien von 1–50 mm