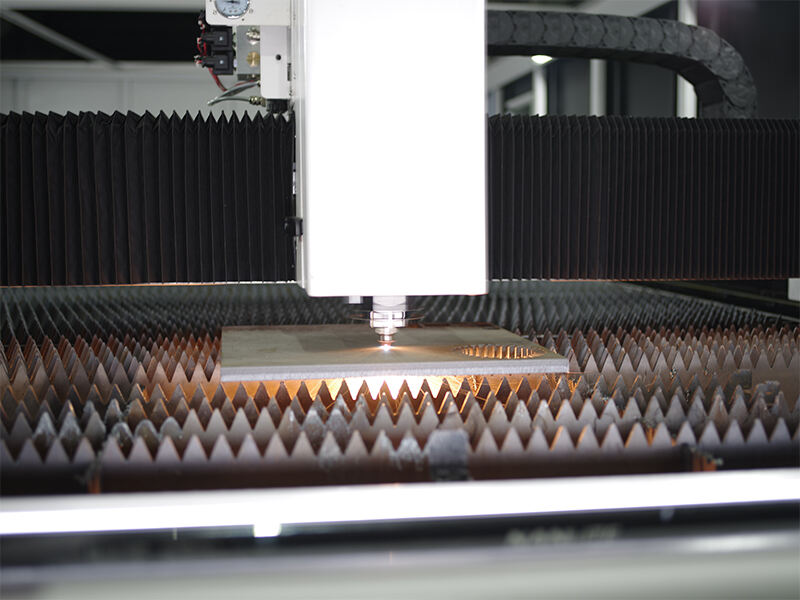

في عالم الت fabrication المعدني الديناميكي، برزت تقنية الليزر الليفي كقوة تحويلية، حيث يُعد سرعة القطع عاملاً حاسماً في الإنتاجية والكفاءة التكلفية وجودة المنتج. على مدار أكثر من 29 عامًا، ظلت شركة Tianchen Laser في طليقة الابتكار في مجال الليزر الليفي، مستفيدة من خبرتها في معدات تشكيل المعادن الذكية لمساعدة المصنعين في أكثر من 100 دولة على تحسين عمليات القطع الخاصة بهم. باعتبارها مؤسسة تكنولوجية متقدمة بقدرة إنتاجية سنوية تتجاوز 10,000 وحدة، ترتكز رؤية Tianchen Laser حول سرعات القطع على التطبيقات الواقعية والتطورات المستمرة في البحث والتطوير.

أهمية سرعات القطع في قطع المعادن بالليزر الليفي

سرعة القطع تفوق بكثير أن تكون مجرد قيمة رقمية — فهي تؤثر بشكل مباشر على صافي أرباح الشركة وميزتها التنافسية. في الصناعات التي تتراوح بين تصنيع السيارات والآلات الثقيلة والإنشاءات، فإن القطع الأسرع والأكثر دقة يُترجم إلى دورات إنتاج أقصر، وتقليل هدر المواد، والقدرة على الوفاء بالمواعيد النهائية الضيقة للمشاريع. وقد أظهرت خبرة شركة تيانشن لازر في خدمة قطاعات متنوعة أن السرعات المثلى للقطع توازن بين الكفاءة والدقة: فالسرعة البطيئة تزيد من تكاليف الإنتاج، بينما السرعة الزائدة تؤدي إلى تدهور جودة القطع، ما يستدعي إعادة العمل وفقدان المواد. بالنسبة للشركات التي تبحث عن حلول فعّالة من حيث التكلفة دون المساس بالأداء، فإن فهم كيفية توافق سرعات القطع مع قدرات المعدات أمر بالغ الأهمية — وهو ما تعالجه تيانشن لازر من خلال طرازات مثل NS3015، وهي آلة قص ليزر اقتصادية مصممة لمعالجة المعادن بجودة عالية وبأسعار معقولة.

العوامل الرئيسية المؤثرة في سرعات قطع الليزر الليفي

تحدد عدة عوامل أساسية الحد الأقصى للسرعة القصّية التي يمكن تحقيقها بواسطة نظام الليزر الليفي، وقد قام فريق هندسة تيانشن لليزر بتحسين منتجاته للتكيف مع هذه المتغيرات:

- خصائص المواد : تتطلب المعادن ذات التوصيل الحراري العالي (مثل الألومنيوم) أو السماكات الأكبر تعديل السرعة لضمان قطع نظيف. وتقدم موديل M230 من تيانشن، الذي يتميز ببنية متينة وآلية قطع فعالة، أداءً ثابتًا عبر أنواع مختلفة من المعادن من خلال التكيّف مع المتطلبات الحرارية الخاصة بكل مادة.

- قدرة الليزر وجودة الشعاع : تتيح قدرة الليزر الأعلى قطعًا أسرع، لكن جودة الشعاع تضمن الدقة. ويُدمج موديل PM3015، الذي يمثل تقنية تيانشن المتقدمة في القطع بالليزر، تحكمًا محسنًا في الشعاع لتعزيز كل من السرعة والدقة—وهو أمر بالغ الأهمية في المشاريع الصناعية حيث لا يمكن التنازل عن الإنتاجية أو الجودة.

- تصميم الجهاز والأتمتة : الميزات الذكية مثل متابعة المحرك المؤازر وتجاوز المشبك الأمامي (وهي سمات مميزة لسلسلة P من تيانشن) تقلل من التوقف عن العمل وتحسّن تغذية المواد، مما يعزز مباشرةً سرعة القطع. كما أن معدات التخزين الأفقية الآلية، التي تم تطويرها للعمل بالتزامن مع ماكينات قص الليزر من تيانشن، تبسط عملية التعامل مع المواد، مما يسرّع بشكل أكبر العملية الإنتاجية بأكملها.

تحسين سرعات القص: الخبرة التقنية من تيانشن ليزر

بالنسبة للمصنعين الذين يهدفون إلى تعظيم كفاءة القص، فإن شركة تيانشن ليزر تقدم أكثر من مجرد معدات — فهي توفر حلولًا مخصصة تستند إلى 29 عامًا من الخبرة في المجال الصناعي. وإليك كيف تدعم تيانشن تحسين السرعة:

- الابتكار القائم على البحث والتطوير : مع أكثر من 20 حقوق براءة اختراع وبرمجيات، يقوم فريق البحث والتطوير المهني في تيانشن باستمرار بتحسين خوارزميات القص لتتماشى مع احتياجات الإنتاج الواقعية. وتُجسّد ماكينات قص الحواف من السلسلة FB، المعروفة بدقتها وكفاءتها، الطريقة التي يمكن بها للابتكار المستهدف أن يرفع السرعة دون المساس بجودة القص.

- التخصيص المتمركز حول العميل : كل صناعة ومشروع لها متطلبات فريدة. تعمل تيانشين عن كثب مع العملاء لتوفير حلول قص الليزر المخصصة—سواء للمشاريع الصناعية واسعة النطاق (التي تُعالج بواسطة نموذج FB12525) أو للإنتاج بمقاياس صغير إلى متوسط—مع ضمان تحسين سرعات القص وفقًا لحالات الاستخدام المحددة.

- ضمان الجودة للاحتفاظ بالسرعة : تعتمد قدرة الجهاز على الحفاظ على سرعات قص ثابتة بمرور الوقت على جودة تصنيعه. وتلتزم قاعدة تيانشين الذكية للتصنيع بمعايير جودة صارامة، مما يضمن أن طرازات مثل FB12525 (المثالية لقص المعادن واسع النطاق) تحتفظ بقوتها ودقتها حتى في بيئات الإنتاج عالية الحجم.

تطبيقات واقعية: التتفوق في سرعة القص عبر الصناعات

تمتد البصمة العالمية لشركة Tianchen Laser عبر أكثر من 100 دولة، مع قصص نجاح في مجالات الآلات الزراعية، وتصنيع السيارات، والماكينات الإنشائية. وفي قطاع الماكينات الإنشائية — حيث يزداد الطلب على التصنيع عالي الكفاءة — توفر ماكينات القص بالليزر من Tianchen عمليات قطع سريعة ودقيقة تُلبّي وتيرة النمو الصناعي. بالنسبة لإنتاج المعدات الثقيلة، تقلل القدرة على معالجة المعادن السميكة بسرعات مثالية من مدة التسليم، في حين يستفيد مصنعو السيارات من كفاءة السلسلة P (التي أُطلق عليها اسم "ملك الكفاءة بين المنتجات المنافسة") لتحقيق أهداف الإنتاج الضخم. هذه التطبيقات تثبت أنه عندما تتوافق سرعات القطع مع إمكانيات المعدات واحتياجات القطاع، يحصل المصنعون على ميزة تنافسية ملموسة — وهي ميزة ساعدت Tianchen Laser آلاف الشركات على تحقيقها.

باختصار، تُعد سرعة القطع حجر الزاوية في تقنية الليزر الليفي، ويستلزم إتقانها فهماً عميقاً للمعدات والمواد ومتطلبات الصناعة. إن خبرة تيانشن لازر التي تمتد على مدار 29 عاماً والرامية إلى التركيز على الجودة والخدمة، إلى جانب خبرتها العالمية ومجموعة منتجاتها المبتكرة، تجعلها شريكاً موثوقاً به للشركات المصنعة التي تسعى لتحسين سرعات القطع. سواء من خلال نماذج اقتصادية، أو أنظمة متقدمة ذات طاقة عالية، أو حلول مخصصة، فإن تيانشن لازر تمكّن الشركات في جميع أنحاء العالم من تحقيق قطع معادن أسرع وأدق وأكثر كفاءة—مما يدفع عجلة النجاح في سوق تتسم بتنافسية متزايدة.