1. القيمة الأساسية لقطع المعادن بالليزر: حيث تلتقي الدقة بالكفاءة

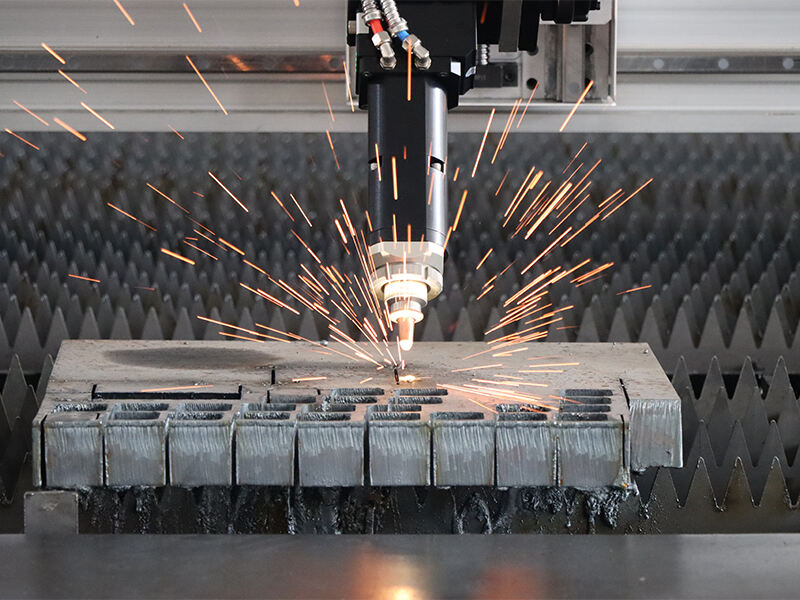

في بيئة التصنيع الحديثة، برز قطع المعادن بالليزر كتكنولوجيا مُغيِّرة، حيث تُعد الدقة والكفاءة من المزايا الأساسية التي لا يمكن الاستغناء عنها. على عكس الطرق التقليدية لقطع المعادن، يستخدم قطع المعادن بالليزر طاقة ليزر مركزة لتحقيق قطع فائقة الدقة على مختلف المواد المعدنية، مما يقلل من هدر المواد ويضمن جودة منتجات متسقة. بالنسبة للصناعات التي تتراوح بين تصنيع السيارات والآلات الثقيلة، فإن هذا المزيج من الدقة والكفاءة ينعكس مباشرةً في خفض تكاليف الإنتاج وتقصير أوقات التسليم وتعزيز القدرة التنافسية في السوق. وباعتبارها رائدة في صناعة الليزر، دأبت شركة Tianchen Laser دائمًا على اتخاذ الدقة والكفاءة كأساس لتطوير منتجاتها، وتوفير حلول تعالج المشكلات الجوهرية لمصنعي العالم بأسره.

2. المزايا التكنولوجية لشركة Tianchen Laser في قطع المعادن بالليزر

تأسست شركة تيانشن لليزر في عام 1995، وجمعت على مدار 29 عامًا خبرةً واسعة في مجال البحث والتطوير وإنتاج المعدات الميكانيكية الذكية. وقد مكّن هذا الالتزام الطويل الأمد بالابتكار الشركة من امتلاك ميزات تقنية فريدة في مجال قطع المعادن باستخدام الليزر. وتضم الشركة فريقًا احترافيًا للبحث والتطوير يعمل باستمرار على ابتكار تقنيات متقدمة، مثل أنظمة المتابعة الخدمية ووظائف التحكم الأمامية المتجاوزة، والتي تُحسّن بشكل كبير من دقة القطع واستقراره. وبفضل قاعدتها للتصنيع الذكي، تضمن تيانشن لليزر خضوع كل جهاز لقطع المعادن بالليزر لمراقبة صارمة للجودة، ما يتيح لها إنتاج أكثر من 10,000 وحدة سنويًا من منتجاتها الرئيسية. ومع التزامها بمبدأ "الجودة والخدمة أولًا، والعميل في مركز الاهتمام"، فإن الشركة تدمج الدقة في كل مراحل الإنتاج، بدءًا من اختيار المكونات وصولاً إلى التجميع النهائي، وتحسّن كفاءة القطع من خلال التحديثات التقنية، ما يمكن العملاء من تحقيق إنتاجية أعلى باستهلاك أقل للطاقة.

3. سلسلة المنتجات المخصصة لمتطلبات صناعية متنوعة

تقدم تيانشن ليزر مجموعة كاملة من آلات قطع المعادن بالليزر، بما في ذلك سلسلة P، وسلسلة FB، وسلسلة TM، وسلسلة FS، وكل منها مصممة لتلبية متطلبات صناعية متنوعة. وتُعد السلسلة P الجديدة كليًا، التي أُطلق عليها اسم "ملك الكفاءة بين المنتجات المماثلة"، رائدة في القطع عالي السرعة دون التضحية بالدقة، مما يجعلها الخيار الأمثل للإنتاج الضخم. وتتميز آلات قطع الحواف من سلسلة FB بدقّتها وكفاءتها الاستثنائية، وتلبي المتطلبات المعقدة في معالجة الآلات المستخدمة في قطاعات آلات البناء والصناعات السيارات. أما بالنسبة للشركات الباحثة عن حلول اقتصادية، فإن جهاز NS3015 يتميّز باعتباره خيارًا عالي الجودة وبأسعار معقولة، ويقدّم أداءً موثوقًا في معالجة المعادن. ويجمع جهاز FB12525، وهو نموذج بمقاس كبير، بين القوة والدقة لإنجاز مهام القطع الواسعة النطاق في المشاريع الصناعية. وفي الوقت نفسه، يمثل جهاز PM3015 تقنية الليزر المتطورة، حيث يعزز الإنتاجية وجودة المنتجات في التطبيقات الصعبة، كما يوفر جهاز M230 هيكلًا قويًا وآليات قطع فعالة لأداء مستقر في مختلف مهام قطع المعادن. وتغطي هذه المنتجات طيفًا واسعًا من الصناعات، بما في ذلك آلات الزراعة، والمعدات الثقيلة، وصناعة السيارات، وقطاع الإنشاءات، ما يدل على قدرة تيانشن ليزر على توفير حلول مخصصة.

4. الاعتراف العالمي: البصمة السوقية والثقة في تيانشن لازر

على مدار الـ 29 عامًا الماضية، توسع تيانشن لازر في نشاطه التجاري ليشمل أكثر من 100 دولة ومنطقة حول العالم، ونال ثقة واسعة النطاق من العملاء على مستوى العالم. ويُعد هذا النجاح العالمي نتيجة للتركيز الثابت للشركة على الجودة والخدمة. وقد حصلت الشركة على أكثر من 20 حقًا من حقوق الملكية البرمجية وبراءات الاختراع منذ عام 2019، كما حصدت باستمرار العديد من الأوسمة الإقليمية والوطنية منذ عام 2002، مما يشهد على قوتها التكنولوجية وسمعتها في الصناعة. وفي عام 2022، بلغت صادراتها 200 مليون يوان صيني، وهو ما يدل على الاعتراف الدولي بمنتجاتها في مجال قطع المعادن بالليزر. سواء كانت الشركة تخدم شركات صغيرة ومتوسطة أو مجموعات صناعية كبرى، فإن تيانشن لازر يتمسك بتقديم تسليم سريع وحلول مخصصة، ويضمن أن يحصل العملاء في مختلف المناطق والصناعات على دعم مخصص — مما يعزز أكثر من موقعه كشريك موثوق به في سوق القطع بالليزر للمعادن على المستوى العالمي.

5. مستقبل قطع المعادن بالليزر: الذكاء والتخصيص

مع تطور صناعة التصنيع نحو الذكاء والأتمتة، تتقدم تقنية قطع المعادن بالليزر أيضًا. وتشغل شركة Tianchen Laser موقع الصدارة في هذا الاتجاه، حيث تدمج حلول خطوط الإنتاج الآلية مع ماكينات القطع بالليزر الخاصة بها. إن معدات التخزين البرجية الأوتوماتيكية التي صممتها الشركة للعمل بالتوازي مع ماكينات القطع بالليزر، تُبسّط عمليات تفريغ المواد وتخزينها، مما يحسّن بشكل أكبر الكفاءة الإنتاجية الشاملة. وفي المستقبل، ستواصل شركة Tianchen Laser التركيز على الابتكار التكنولوجي، واستكشاف آليات قطع أكثر ذكاءً وخيارات تخصيص أكثر مرونة لتلبية الاحتياجات المتغيرة لمصنعي العالم أجمع. وبالتزامها بقيمها الأساسية المتمثلة في الدقة والكفاءة، تكون الشركة في طريقها لقيادة التطوير المستقبلي لصناعة قطع المعادن بالليزر، وجني قيمة أكبر للعملاء في جميع أنحاء العالم.