يشكل قطاع المعدات الثقيلة العمود الفقري للتنمية الصناعية العالمية، ويشمل صناعات مثل آلات البناء، والآلات الزراعية، وتصنيع المعدات الثقيلة. في هذه المجالات، تُعد عملية قطع المعادن عملية أساسية تؤثر بشكل مباشر على جودة المنتج وكفاءة الإنتاج وموثوقية التشغيل. وبما أن مكونات المعدات الثقيلة غالبًا ما تكون كبيرة الحجم، ذات مواد سميكة وهياكل معقدة، فإن متطلبات حلول قطع المعادن تكون شديدة للغاية—وذلك يتطلب دقة عالية، كفاءة عالية، متانة، والقدرة على التكيف مع مختلف سيناريوهات الإنتاج. وعلى مدار أكثر من 29 عامًا، كانت شركة Tianchen Laser شريكًا موثوقًا به في صناعة المعدات الثقيلة، حيث قدمت حلول قص المعادن المخصصة التي تلبي هذه الاحتياجات الحرجة.

المتطلبات الأساسية لقطع المعادن في تصنيع المعدات الثقيلة

يُعد تصنيع المعدات الثقيلة تحديًا فريدًا في مجال قطع المعادن. أولاً، تُصنع المكونات—مثل الإطارات، والترابيس، والأجزاء الهيكلية—عادةً من صفائح فولاذية سميكة أو سبائك عالية القوة، مما يتطلب معدات قطع قادرة على التعامل مع هذه المواد بقوة واستقرار استثنائيين. ثانيًا، الدقة أمر لا غنى عنه: إذ يمكن أن تؤدي أي انحرافات طفيفة في أبعاد القطع إلى فشل التجميع أو حدوث مخاطر أمنية، ما يجعل القطع عالي الدقة شرطًا أساسيًا. ثالثًا، تتطلب الإنتاج الضخم في قطاع المعدات الثقيلة عمليات قطع فعّالة لتلبية الجداول الزمنية الصارمة للإنتاج دون المساس بالجودة. بالإضافة إلى ذلك، أصبحت العوامل البيئية والسلامة التشغيلية أكثر أهمية باطراد، حيث يسعى المصنّعون إلى حلول تقلل من استهلاك الطاقة وتحد من المخاطر في مكان العمل. وتلك المتطلبات تستدعي حلول قطع المعادن التي تجمع بين التكنولوجيا المتقدمة، والأداء القوي، والتصميم الذكي.

حلول القطع المعدنية المخصصة من تيانشين لليزر للآلات الثقيلة

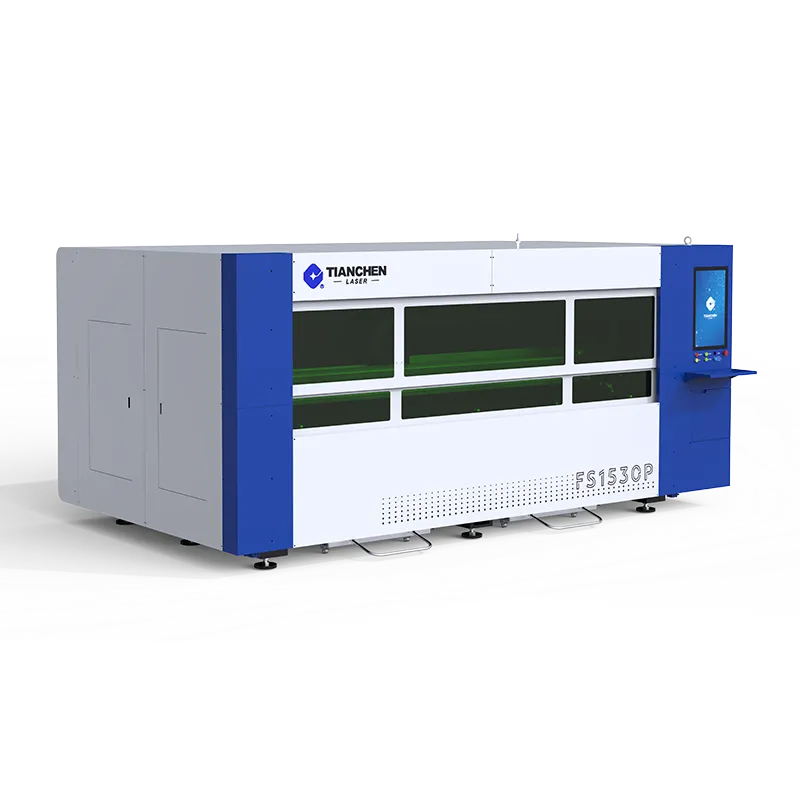

تيانشين لليزر، التي تأسست في عام 1995، هي شركة تقنية عالية التخصص في البحث والتطوير والإنتاج والمبيعات لمعدات تشكيل المعادن الذكية. ومع نهجها المرتكز على العميل والتركيز على الجودة والخدمة، طورت الشركة مجموعة شاملة من ماكينات القطع بالليزر المناسبة تمامًا لقطاع الآلات الثقيلة.

ماكينة القطع بالليزر ذات التنسيق الكبير FB12525 تمثل حلاً متميزاً لمكونات الآلات الثقيلة الكبيرة. صُممت لمشاريع صناعية تتطلب قطع معادن على نطاق واسع، وتجمع بين قوة هائلة ودقة استثنائية، مما يمكنها من التعامل بسهولة مع قطع الأجزاء الهيكلية الكبيرة ولوحات المعادن السميكة. بالنسبة للشركات التي تبحث عن توازن بين الجودة والتكلفة، توفر ماكينة القطع بالليزر الاقتصادية NS3015 معالجة موثوقة للمعادن بسعر معقول، ما يجعلها المثالية لشركات تصنيع الآلات الثقيلة متوسطة الحجم. أما PM3015، التي تمثل تقنية متقدمة في القطع بالليزر، فهي تدمج خصائص محسّنة تزيد من الإنتاجية وجودة المنتج، لتلبية متطلبات الدقة العالية في مكونات الآلات الثقيلة المعقدة. وفي الوقت نفسه، توفر ماكينة القطع بالليزر M230، بفضل هيكلها القوي وآلية القطع الفعالة، أداءً ثابتًا لمختلف مهام قطع المعادن، مما يضمن المتانة حتى في بيئات الإنتاج عالية الكثافة.

إلى جانب الآلات الفردية، تقدم شركة تيانشين لليزر حلولًا متكاملة لقطع المعادن وخطوط إنتاج أوتوماتيكية. وتربط هذه الحلول بشكل سلس بين معدات القطع بالليزر وأنظمة التخزين الأفقية الأوتوماتيكية، مما يُحسّن عمليات تفريغ المواد وتخزينها ومعالجتها. ولا يؤدي هذا الدمج فقط إلى زيادة كفاءة الإنتاج، بل ويقلل أيضًا من الأخطاء البشرية، بما يتماشى مع سعي قطاع المعدات الثقيلة نحو التصنيع الرشيق.

مزايا تقنية تدعم حلولًا موثوقة

تستمد شركة Tianchen Laser قدرتها على تقديم حلول متطورة لقطع المعادن من أسس تقنية قوية. وتتمتع الشركة بفريق محترف للبحث والتطوير يعمل باستمرار على الابتكار، وتملك أكثر من 20 براءة اختراع وحقوق نسخ برمجية. ويضمن قاعدتها الذكية للتصنيع إنتاج أكثر من 10,000 وحدة سنويًا من منتجاتها الرئيسية، ما يكفل التسليم في الوقت المحدد حتى بالنسبة للطلبات الكبيرة. وبالتزامها بمعايير صارمة لمراقبة الجودة، تخضع كل آلة قطع بالليزر لاختبارات دقيقة قبل مغادرتها المصنع، مما يضمن موثوقية طويلة الأمد في بيئات إنتاج الآلات الثقيلة القاسية.

مع وجود عالمي يمتد إلى أكثر من 100 دولة ومنطقة، تتفهم شركة تيانشين لليزر الاحتياجات المتنوعة للعملاء عبر خلفيات ثقافية وصناعية مختلفة. ويشمل نموذج الخدمة المرتكز على العميل حلولاً مخصصة، ودعمًا فنيًا، وخدمة ما بعد البيع، مما يضمن حصول كل عميل على مساعدة شخصية مصممة وفقًا لمتطلبات إنتاجه الخاصة.

التطبيقات العملية وقيمة العميل في مجال الآلات الثقيلة

في قطاع الآلات الثقيلة، تم تطبيق حلول القطع المعدنية من شركة تيانشن ليزر على نطاق واسع في مجالات متعددة. في تصنيع الآلات الزراعية، يضمن القطع عالي الدقة لمكونات معدات المزارع الأداء الأمثل والمتانة. وفي صناعة آلات البناء، تتيح إمكانية القطع بمقاس كبير من خلال جهاز FB12525 إنتاجًا فعالًا لأذرع الحفارات، وأطر الرافعات، والمكونات الكبيرة الأخرى. وفي تصنيع المعدات الثقيلة، تضمن تقنية PM3015 المتقدمة دقة التروس والمحاور المعقدة، مما يعزز الموثوقية الشاملة للآلات.

من خلال تبني حلول قطع المعادن من شركة تيانشن للليزر، حقق مصنّعو الآلات الثقيلة تحسينات كبيرة: حيث ارتفعت كفاءة الإنتاج بنسبة تصل إلى 30٪، وانخفض هدر المواد بنسبة 15٪، وتراجعت معدلات عيوب المنتجات بشكل كبير. هذه النتائج لا تقلل فقط من تكاليف الإنتاج، بل تعزز أيضًا قدرة المصنّعين على المنافسة في السوق العالمي.

الاستنتاج

مع تطور قطاع المعدات الثقيلة نحو تصنيع عالي الكفاءة وعالي الجودة وذكي، فإن الطلب على حلول القطع المتقدمة للمعادن لن يزيد سوى. تيانشن ليزر، بخبرتها التي تمتد على مدى 29 عامًا في هذا المجال، تجمع بين الابتكار التكنولوجي وجودة المنتجات الموثوقة وقدرات الخدمة العالمية لتوفير حلول شاملة لقطع المعادن لمصنعي المعدات الثقيلة. سواء كان الأمر يتعلق بالتعامل مع مكونات كبيرة الحجم، أو ضمان قطع دقيق، أو دمج خطوط إنتاج آلية، فإن شركة تيانشن ليزر ملتزمة بدعم تطور قطاع المعدات الثقيلة وخلق قيمة أكبر للعملاء في جميع أنحاء العالم.